L’intégration réussie de nanocharges ne dépend pas de la force de mélange, mais de la maîtrise des interactions physico-chimiques à l’échelle micrométrique.

- Une mauvaise dispersion peut faire chuter la viscosité ou la faire exploser, rendant le polymère inutilisable.

- Un profil de vis et de température inadapté dégrade les charges, le polymère et use prématurément l’extrudeuse.

Recommandation : Remplacez la logique de « cisaillement maximal » par une approche de « cisaillement contrôlé » et d’optimisation thermodynamique pour mouiller les particules sans les fracturer.

L’ajout de quelques pourcents, voire de quelques dixièmes de pourcents, de nanocharges dans un polymère promet des propriétés mécaniques, thermiques ou électriques révolutionnaires. Pourtant, sur la ligne de production, cette promesse se transforme souvent en cauchemar pour l’ingénieur plasturgiste. Le premier symptôme que vous observez est une catastrophe rhéologique : votre polymère, habituellement docile, devient soudainement liquide comme de l’eau ou, à l’inverse, si visqueux qu’il bloque l’extrudeuse. Pire encore, après quelques semaines de production, les rapports de maintenance s’affolent : les fourreaux et les vis présentent une usure prématurée alarmante, comme s’ils avaient été limés de l’intérieur.

Face à ces défis, le réflexe commun est souvent de s’en tenir à des solutions éprouvées mais limitantes, comme l’achat de mélanges-maîtres coûteux, ou de pousser les paramètres machine au maximum, en augmentant la vitesse de vis ou la température. Ces approches traitent les symptômes sans jamais s’attaquer à la racine du problème. Elles ignorent les phénomènes complexes qui se jouent à l’échelle nanométrique : les forces de van der Waals qui créent des agglomérats tenaces, la tension interfaciale qui empêche le polymère de « mouiller » correctement la charge, ou encore l’auto-échauffement par cisaillement qui dégrade la matière à votre insu.

La véritable clé n’est donc pas de mélanger plus fort, mais de comprendre et de maîtriser les interactions physiques et chimiques entre la matrice polymère et les nanoparticules. Il s’agit de passer d’une logique de force brute à une stratégie de finesse, où chaque paramètre de l’extrusion est ajusté non pas pour casser les agglomérats à tout prix, mais pour les disperser de manière contrôlée. Cet article se propose de décortiquer ces mécanismes. Nous verrons comment configurer vos équipements, choisir votre stratégie d’approvisionnement et ajuster vos profils thermiques, non pas en suivant des recettes génériques, mais en comprenant le « pourquoi » derrière chaque action.

Cet article est structuré pour vous guider, étape par étape, dans la résolution des défis les plus courants liés au compoundage de nanocomposites. Explorez notre sommaire pour naviguer directement vers la problématique qui vous concerne le plus.

Sommaire : Maîtriser le compoundage de nanocomposites polymères

- Pourquoi votre plastique devient-il liquide comme de l’eau ou dur comme de la pierre avec 2% de nanos ?

- Comment configurer vos vis d’extrusion pour disperser les nanos sans les casser ?

- Acheter des granulés pré-chargés ou doser la poudre nano en ligne : quelle stratégie pour une PME ?

- L’erreur qui lime vos fourreaux d’extrudeuse en 3 mois avec des charges abrasives

- À quel moment chauffer le mélange pour mouiller les charges sans dégrader le polymère ?

- Pourquoi certains plastiques rejettent-ils les nanoparticules comme de l’huile et de l’eau ?

- Gros équipement mécanique ou mélange en ligne : quel investissement pour une PME ?

- Pourquoi les pièces mécaniques renforcées aux nanos doublent-elles les intervalles de maintenance ?

Pourquoi votre plastique devient-il liquide comme de l’eau ou dur comme de la pierre avec 2% de nanos ?

Ce comportement rhéologique extrême et apparemment paradoxal est l’une des premières manifestations du défi que représente l’intégration de nanocharges. La raison fondamentale se trouve dans un concept clé : le seuil de percolation. En dessous de ce seuil de concentration, les nanoparticules sont isolées les unes des autres et se comportent comme une simple charge, augmentant modérément la viscosité. Mais une fois que la concentration atteint ce point critique, même avec un ajout minime, les particules deviennent suffisamment proches pour former un réseau tridimensionnel continu à travers toute la matrice polymère. C’est la création de ce réseau qui change radicalement la donne.

Lorsque ce réseau se forme, le matériau passe d’un comportement de liquide visqueux (le polymère fondu) à celui d’un solide viscoélastique. La viscosité peut alors augmenter de plusieurs ordres de grandeur, donnant cette impression que le plastique devient « dur comme de la pierre » et provoquant des pics de pression dangereux dans l’extrudeuse. À l’inverse, dans certains cas, une très mauvaise dispersion ou une interaction répulsive entre le polymère et les charges peut localement lubrifier les chaînes polymères ou créer des chemins de glissement préférentiels, menant à un effondrement de la viscosité. C’est un phénomène moins courant mais tout aussi problématique pour le contrôle du procédé.

L’enjeu n’est donc pas simplement la quantité de charge, mais la qualité de sa dispersion. Des études sur des mélanges polypropylène/polyamide avec montmorillonite ont démontré qu’une dispersion fine et homogène permet de repousser ce seuil de percolation. Comme le confirme une analyse de la rhéologie des polymères lors de leur mise en œuvre, une optimisation précise permet non seulement de contrôler la viscosité mais aussi d’améliorer les propriétés finales, comme le décalage de la température d’utilisation maximale de 50°C. La maîtrise de la viscosité passe donc par la maîtrise de l’état de dispersion des charges au niveau nanométrique.

Comment configurer vos vis d’extrusion pour disperser les nanos sans les casser ?

L’erreur classique est de penser qu’un cisaillement maximal est la solution pour briser les agglomérats de nanoparticules. Si un cisaillement élevé est nécessaire, un excès peut être destructeur. Il peut non seulement dégrader la matrice polymère, mais aussi fracturer les nanocharges elles-mêmes (notamment les plus fragiles comme les argiles lamellaires ou les nanotubes de carbone longs), anéantissant ainsi le bénéfice de leur facteur de forme. La clé réside dans une configuration de vis qui applique le bon type de cisaillement au bon moment, en différenciant la distribution de la dispersion.

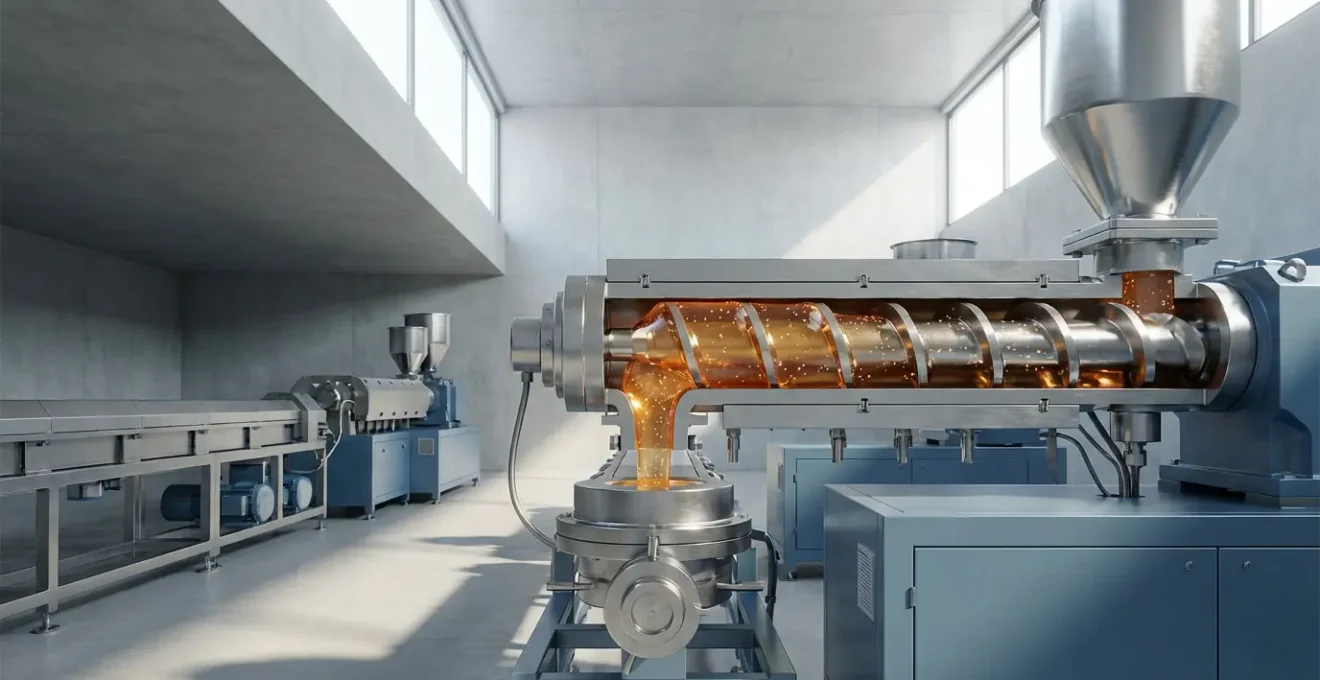

Ce schéma illustre la complexité des forces en jeu au sein d’une vis d’extrusion, où la géométrie des éléments de mélange est primordiale pour obtenir une dispersion homogène.

Une configuration de vis optimisée pour les nanocharges utilise une succession d’éléments spécifiques. D’abord, des éléments de transport et de fusion classiques pour amener le polymère à l’état fondu. Ensuite, et c’est le point crucial, l’introduction des nanocharges doit se faire idéalement via une alimentation latérale, directement dans le polymère déjà fondu. Ceci facilite le « mouillage » initial. La section suivante doit être composée d’éléments de mélange distributif (type pignons) pour répartir grossièrement les agglomérats, suivis par des éléments de mélange dispersif (blocs malaxeurs à angle neutre ou inverse) qui génèrent un flux élongationnel et un cisaillement intense mais bref pour briser les agglomérats sans surchauffer la matière. Enfin, une zone de pompage et de dégazage finalise le processus.

Plan d’action : configurer votre profil de vis pour nanocharges

- Utilisation d’une extrudeuse bi-vis : Optez pour un modèle co-rotatif pour un meilleur équilibre entre mélange dispersif et distributif.

- Introduction latérale : Dosez les nanocharges dans le polymère déjà fondu pour un mouillage efficace et pour réduire l’abrasion dans la zone d’alimentation.

- Profil de température : Appliquez un profil de température optimisé pour abaisser la viscosité au point d’injection des charges, puis la remonter pour augmenter le cisaillement.

- Vitesse de vis : Ajustez la vitesse pour trouver le compromis entre un temps de séjour suffisant pour la dispersion et la limitation de l’auto-échauffement.

- Contrôle qualité en ligne : Si possible, utilisez des mesures rhéologiques ou optiques en ligne pour valider la qualité de la dispersion en temps réel.

Acheter des granulés pré-chargés ou doser la poudre nano en ligne : quelle stratégie pour une PME ?

Pour une Petite ou Moyenne Entreprise (PME) qui souhaite se lancer dans les nanocomposites, le choix entre l’utilisation de mélanges-maîtres (masterbatches) et l’investissement dans un système de dosage en ligne est stratégique. Il ne s’agit pas seulement d’une question technique, mais aussi économique et organisationnelle. Il n’y a pas de réponse unique, mais une analyse des avantages et inconvénients de chaque approche permet d’éclairer la décision.

Les granulés pré-chargés (mélanges-maîtres) sont la porte d’entrée la plus simple. Ils consistent en une forte concentration de nanocharges déjà dispersées dans une matrice polymère compatible. Leur utilisation ne requiert quasiment aucune modification de l’équipement existant, si ce n’est un doseur gravimétrique standard. La qualité de dispersion est garantie par le fournisseur, éliminant le risque R&D et production en interne. Cependant, cette simplicité a un coût : le prix au kilo est significativement plus élevé, et la flexibilité est nulle. Vous êtes dépendant de la formulation du fournisseur, tant pour le type de polymère que pour la nature et le taux de charge.

Le dosage de la poudre en ligne, à l’inverse, offre une flexibilité maximale. Vous contrôlez entièrement la formulation, ce qui permet d’ajuster finement les propriétés et d’optimiser les coûts. C’est la voie royale pour l’innovation. Mais cette approche exige un investissement initial lourd : doseurs pondéraux de haute précision pour poudres fines, systèmes de confinement pour la sécurité des opérateurs (les nanopoudres sont volatiles), et souvent, des équipements conformes à la réglementation ATEX en raison des risques d’explosion des poussières. Surtout, elle requiert une expertise interne pointue en formulation et en génie des procédés pour développer et stabiliser le processus de dispersion. La complexité du phénomène est telle que des programmes de recherche, comme le projet européen Multihybrids, continuent d’analyser en détail ce qui se passe dans une extrudeuse.

Pour une PME, la décision dépend de sa stratégie. Le tableau suivant synthétise les critères de choix.

| Critère | Granulés pré-chargés | Dosage en ligne | Sous-traitance |

|---|---|---|---|

| Investissement initial | Faible | Élevé (équipements ATEX) | Nul |

| Coût/kg | Élevé (+30-50%) | Modéré | Variable |

| Flexibilité formulation | Limitée | Maximale | Moyenne |

| Risque qualité | Faible | Élevé | Faible |

| Compétence requise | Basique | Expertise | Minimale |

L’erreur qui lime vos fourreaux d’extrudeuse en 3 mois avec des charges abrasives

L’usure prématurée des fourreaux et des vis est l’un des retours sur investissement les plus négatifs de l’intégration de nanocharges. L’erreur commune est de sous-estimer le caractère abrasif de certaines particules, même à faible concentration. Des charges minérales comme la silice (SiO2), l’alumine (Al2O3) ou même certaines argiles, bien que nanométriques, possèdent une dureté intrinsèque bien supérieure à celle des aciers nitrurés qui constituent la plupart des extrudeuses. Introduire ces poudres dans la zone d’alimentation principale de l’extrudeuse est la recette parfaite pour un désastre.

Le mécanisme d’usure est double. D’une part, il y a l’abrasion à deux corps : les particules dures sont entraînées par la rotation de la vis et rayent directement la surface du fourreau. D’autre part, et c’est plus insidieux, il y a l’abrasion à trois corps. Des particules peuvent se loger entre la crête de la vis et la paroi du fourreau, agissant comme un outil de meulage et créant une usure accélérée dans cette zone de faible jeu. Ce phénomène est exacerbé par de fortes pressions et des vitesses de rotation élevées. Une usure de quelques dixièmes de millimètre dans cette zone critique peut entraîner une chute de débit, des instabilités de pompage et une contamination du produit final par des particules métalliques.

La solution la plus efficace pour mitiger cette usure est de changer radicalement le point d’introduction des charges. En utilisant une alimentation latérale (side feeder), vous introduisez la poudre abrasive directement dans le polymère déjà fondu. La matrice polymère fondue encapsule et « lubrifie » les particules, réduisant considérablement le contact direct entre les charges dures et les surfaces métalliques. De plus, le choix de matériaux pour les vis et les fourreaux est crucial. Pour les applications très abrasives, il est impératif de passer à des aciers plus résistants, comme les aciers poudres (PM) ou les revêtements bimétalliques à base de carbure de tungstène, dont le coût est plus élevé mais largement compensé par une durée de vie multipliée par 5 ou 10.

À quel moment chauffer le mélange pour mouiller les charges sans dégrader le polymère ?

La gestion du profil de température le long de la vis d’extrusion est l’un des réglages les plus subtils et les plus importants dans le compoundage de nanocomposites. L’approche intuitive consistant à chauffer fortement pour réduire la viscosité du polymère et faciliter le mélange est souvent contre-productive. Le véritable ennemi est l’auto-échauffement par cisaillement. L’énergie mécanique dissipée dans le polymère par la rotation de la vis, surtout en présence de charges qui augmentent la viscosité, peut faire grimper la température réelle du fondu bien au-delà de la température de consigne du fourreau, parfois de 30 à 50°C.

Cet échauffement incontrôlé est la cause principale de la dégradation thermique du polymère (jaunissement, chute de masse molaire) et peut même endommager les nanocharges sensibles. La bonne stratégie est souvent contre-intuitive : il s’agit d’utiliser le fourreau non pas pour chauffer, mais pour refroidir et contrôler la température. C’est le principe du profil de température inversé ou « à bosse ». On démarre avec une température élevée en zone d’alimentation pour faciliter la fusion, puis on abaisse la consigne dans la zone de mélange intense. Le but est d’augmenter la viscosité pour maximiser les contraintes de cisaillement et ainsi améliorer la dispersion, tout en utilisant la capacité de refroidissement du fourreau pour évacuer l’excès de chaleur généré et maintenir le fondu sous sa température de dégradation.

Ce technicien surveille attentivement les courbes de température, un paramètre essentiel pour éviter la surchauffe et garantir la qualité du produit final.

La séquence optimale est donc la suivante :

- Zone d’alimentation et fusion : Température élevée pour une fusion rapide.

- Zone d’injection de la charge : Maintenir une température assez haute pour un bon mouillage.

- Zone de mélange dispersif : Abaisser la consigne de température pour augmenter le cisaillement et contrôler l’auto-échauffement. C’est ici que le fourreau joue un rôle de radiateur.

- Zone de pompage et de mise en forme : Ré-augmenter la température à la valeur requise pour la filière afin d’obtenir le bon profil de sortie.

Enfin, un point souvent négligé est le séchage préalable des charges, en particulier les charges minérales comme les argiles, qui sont hydrophiles. Une humidité résiduelle peut provoquer une hydrolyse du polymère à haute température (particulièrement pour les polyesters ou polyamides), dégradant la matrice de l’intérieur.

Pourquoi certains plastiques rejettent-ils les nanoparticules comme de l’huile et de l’eau ?

L’incompatibilité entre un polymère et une nanocharge est un problème fondamental de thermodynamique, similaire à celui qui empêche l’huile et l’eau de se mélanger. La cause première est la différence de polarité et d’énergie de surface entre les deux composants. Les polymères comme le polypropylène (PP) ou le polyéthylène (PE) sont apolaires (hydrophobes), tandis que de nombreuses nanocharges minérales, comme la silice ou les argiles (montmorillonite), sont intrinsèquement polaires (hydrophiles) en raison des groupes hydroxyles (-OH) présents à leur surface. Cette différence fondamentale crée une tension interfaciale très élevée.

En conséquence, les particules de charge ont une bien plus grande affinité entre elles qu’avec la matrice polymère. Elles préfèrent rester agglomérées plutôt que de se disperser. Le polymère, de son côté, tend à « rejeter » les particules, créant des vides à l’interface ou encapsulant des agglomérats entiers sans jamais pénétrer à l’intérieur pour séparer les particules primaires. Ce phénomène est particulièrement critique pour les charges lamellaires comme les argiles, où le but est d’exfolier les feuillets. Si l’incompatibilité est trop forte, le polymère ne peut pas s’intercaler entre les lamelles. Des nanocharges d’argile présentent un facteur de forme d’environ 100, ce qui signifie que leur efficacité dépend entièrement de la séparation de ces feuillets pour maximiser la surface d’interaction.

La solution à ce problème d’incompatibilité est l’utilisation d’un agent de couplage ou compatibilisant. Il s’agit d’une molécule « amphiphile » qui agit comme un pont entre la charge et le polymère. Typiquement, un compatibilisant est une chaîne polymère modifiée, dont le squelette est compatible avec la matrice polymère et qui porte des groupes fonctionnels ayant une forte affinité pour la surface de la nanocharge. L’exemple le plus classique est le polypropylène greffé anhydride maléique (PP-g-MA) utilisé pour compatibiliser les charges polaires dans le PP. La partie PP du compatibilisant s’entremêle avec la matrice PP, tandis que le groupe anhydride maléique, polaire, interagit fortement avec les groupes -OH à la surface de la charge, créant un lien covalent ou une forte interaction hydrogène. Comme le montrent des travaux sur des mélanges PP/PA avec ce type de compatibilisant, il en résulte une réduction drastique de la tension interfaciale, un affinement de la morphologie et une amélioration de la cohésion, ce qui se traduit directement par de meilleures propriétés mécaniques finales.

Gros équipement mécanique ou mélange en ligne : quel investissement pour une PME ?

Pour une PME, la question de l’investissement dans le compoundage de nanocomposites est un dilemme entre agilité et capacité. Faut-il investir massivement dans une ligne de production complète ou adopter une approche plus progressive et flexible ? La réponse se trouve souvent dans un chemin d’investissement par étapes, qui permet de valider les aspects techniques et commerciaux avant d’engager des capitaux importants.

La première étape, la plus prudente, est de démarrer avec des mélanges-maîtres commerciaux. Comme nous l’avons vu, cette option minimise l’investissement initial et le risque technique. Elle permet à la PME de tester rapidement son produit sur le marché, de valider l’intérêt des clients pour les nouvelles propriétés et de générer de premiers revenus sans avoir à maîtriser les complexités du compoundage. C’est une phase d’apprentissage à faible coût.

Si le marché répond positivement, l’étape suivante n’est pas forcément l’achat d’une ligne de production. La sous-traitance de la production de compound auprès d’un spécialiste est une option intermédiaire très pertinente. Elle donne accès à des équipements de pointe et à une expertise sans l’investissement correspondant, tout en offrant plus de flexibilité qu’un mélange-maître standard. Parallèlement, la PME peut investir dans une petite extrudeuse bi-vis de laboratoire (diamètre inférieur à 20 mm). Cet outil, d’un coût relativement modéré, devient le cœur de la R&D interne. Il permet de tester de nouvelles formulations, de développer une expertise propre et de préparer le terrain pour une internalisation future. Comme le souligne Pascal Rumeau du programme Nenatex :

Chaque application demande une optimisation de la proportion de nanocharges, afin d’obtenir le meilleur compromis entre les performances finales et la rhéologie du polymère lors de sa mise en œuvre.

– Pascal Rumeau, IFTH – Programme Nenatex

Ce n’est qu’après avoir validé le marché, sécurisé des volumes de commande et développé une formulation propriétaire robuste que l’investissement dans une ligne de production complète devient justifiable. À ce stade, l’entreprise a une vision claire des spécifications techniques requises (débit, configuration de vis, systèmes de sécurité ATEX) et peut réaliser un investissement éclairé et rentable.

À retenir

- La rhéologie des nanocomposites est gouvernée par le seuil de percolation, où un réseau de particules se forme et change radicalement le comportement du matériau.

- Une configuration de vis efficace utilise un cisaillement contrôlé et une introduction latérale pour disperser les charges sans les dégrader, ni elles ni le polymère.

- La gestion de la température est cruciale : un profil inversé permet d’utiliser le fourreau pour refroidir et contrôler l’auto-échauffement dû au cisaillement.

Pourquoi les pièces mécaniques renforcées aux nanos doublent-elles les intervalles de maintenance ?

L’objectif final de l’intégration de nanocharges est de créer des matériaux aux performances supérieures. L’un des bénéfices les plus tangibles pour l’utilisateur final est l’augmentation spectaculaire de la durée de vie des pièces mécaniques, se traduisant par un doublement, voire plus, des intervalles de maintenance. Ce gain n’est pas magique ; il résulte de l’amélioration simultanée de plusieurs propriétés fondamentales du matériau grâce à l’immense surface de contact développée par les nanocharges bien dispersées.

Premièrement, les propriétés mécaniques sont significativement améliorées. Des nanocharges comme le graphène ou les nanotubes de carbone agissent comme des armatures à l’échelle nanométrique. Elles entravent le mouvement des chaînes polymères sous contrainte et bloquent la propagation des micro-fissures, qui sont à l’origine de la rupture par fatigue. Il en résulte une augmentation de la rigidité (module d’Young), de la résistance à la traction et, surtout, de la résistance à la fatigue et au fluage. Une pièce qui résiste mieux aux cycles de charge et qui se déforme moins dans le temps conservera ses dimensions et son intégrité structurelle beaucoup plus longtemps.

Deuxièmement, la stabilité thermique est accrue. Les nanocharges limitent la mobilité des chaînes polymères à haute température, ce qui repousse le point de ramollissement du matériau. Une pièce peut ainsi fonctionner à des températures plus élevées ou conserver ses propriétés plus longtemps à une température donnée. Enfin, la résistance à l’usure est souvent améliorée. Les particules dures en surface peuvent agir comme des barrières physiques contre l’abrasion et la friction. Une étude sur des nanocomposites graphène-polymère montre une amélioration significative des propriétés mécaniques et thermiques avec seulement quelques pourcents de charge, passant d’un comportement de liquide à celui d’un solide viscoélastique une fois le seuil de percolation franchi (~1%). Cette transformation confère aux pièces une durabilité exceptionnelle, justifiant pleinement la complexité du procédé de fabrication.

La maîtrise du compoundage de nanocomposites est un avantage compétitif majeur. Elle ouvre la voie à des produits plus performants, plus durables et innovants. Pour mettre en pratique ces stratégies et valider la solution la plus adaptée à vos applications spécifiques, l’étape suivante consiste à évaluer précisément vos capacités de production et vos objectifs produits.