La complexité réglementaire des nanomatériaux n’est pas une fatalité technique, mais un enjeu stratégique majeur où l’incertitude de la mesure prime sur la toxicité réelle.

- Les protocoles de toxicologie standards sont inadaptés à la physique des nanoparticules, créant des résultats non fiables et des blocages de dossiers.

- La tension entre les obligations de déclaration exhaustive (R-Nano, REACH) et la nécessité de protéger les secrets industriels place les entreprises dans une position juridique précaire.

Recommandation : Abandonner une approche de conformité passive pour une stratégie proactive de gestion graduée des risques, incluant des tests séquentiels et une caractérisation physico-chimique robuste dès l’amont du projet.

L’essor des nanomatériaux promet des révolutions technologiques dans tous les secteurs industriels, des revêtements intelligents à la médecine ciblée. Pourtant, pour de nombreux Directeurs R&D et responsables de la conformité, cette promesse se heurte à un mur de plus en plus infranchissable : le labyrinthe de la nanotoxicologie réglementaire. La question n’est plus seulement de savoir si un matériau est sûr, mais de prouver sa sécurité selon des cadres normatifs fluctuants, souvent inadaptés à la nature même de ces nouvelles substances.

L’approche conventionnelle consiste à suivre scrupuleusement les lignes directrices de l’ECHA, à soumettre des dossiers REACH et à se conformer aux déclarations nationales comme R-Nano en France. Cependant, cette démarche réactive mène fréquemment à une impasse coûteuse. Les dossiers sont rejetés pour des données jugées incomplètes, les tests standards produisent des résultats non reproductibles et le principe de précaution est invoqué pour justifier des décisions restrictives basées sur le doute plutôt que sur la preuve scientifique avérée. Cette situation crée une zone grise où l’incertitude scientifique devient un risque juridique et économique majeur.

Mais si la véritable clé n’était pas de se battre contre le système, mais de comprendre ses failles pour les anticiper ? Cet article adopte une perspective stratégique. Il ne s’agit pas de lister une nouvelle fois les réglementations, mais de décrypter les pièges structurels qui paralysent l’innovation. Nous analyserons pourquoi les méthodes d’évaluation traditionnelles sont vouées à l’échec, comment l’arbitrage entre la transparence réglementaire et le secret industriel doit être géré, et quel cadre de décision un dirigeant peut adopter face à l’incertitude. L’objectif est de transformer la contrainte réglementaire d’un frein paralysant en un paramètre stratégique maîtrisable.

Cet article propose une analyse approfondie des défis et des stratégies pour naviguer dans le paysage complexe de la réglementation des nanomatériaux. Découvrez ci-dessous les points clés qui seront abordés pour armer les décideurs face à ces enjeux cruciaux.

Sommaire : Naviguer dans les méandres de la réglementation nanomatériaux

- Pourquoi les tests standards de toxicité ne marchent pas sur les poudres qui flottent ?

- Comment remplir vos obligations de déclaration en France sans dévoiler vos secrets industriels ?

- Retirer un produit par doute ou attendre la preuve des dégâts : quel choix pour un PDG ?

- L’erreur de caractérisation physico-chimique qui bloque 40% des dossiers d’enregistrement nano

- Dans quel ordre faire les tests (in vitro, in vivo, éco) pour arrêter les frais si le produit est toxique ?

- Pourquoi votre matériau est-il classé « Nano » par l’Europe même s’il contient 50% de grosses particules ?

- L’erreur de ciblage qui a tué les premiers vitrages autonettoyants

- Pourquoi les propriétés intrinsèques des nanomatériaux imposent-elles une refonte de vos fiches de sécurité ?

Pourquoi les tests standards de toxicité ne marchent pas sur les poudres qui flottent ?

La pierre angulaire de tout dossier toxicologique est la reproductibilité des tests. Or, avec les nanomatériaux, cette exigence fondamentale est mise à mal par leur comportement physique singulier en milieu liquide. Les protocoles standards, conçus pour des substances chimiques solubles, postulent une dispersion homogène de la substance testée. C’est un postulat qui s’effondre face à des nanopoudres. Celles-ci, en raison de forces de surface prépondérantes, ont tendance à s’agglomérer, à sédimenter de manière imprévisible ou, dans le cas des poudres hydrophobes, à flotter à la surface du milieu de culture. Cette hétérogénéité de l’exposition rend toute quantification de la dose réellement administrée aux cellules ou aux organismes quasi impossible et invalide les comparaisons.

Le problème n’est donc pas tant une question de toxicité intrinsèque qu’une question d’incertitude métrologique. L’interaction avec le milieu de test peut modifier les propriétés physico-chimiques des nanoparticules (taille, charge de surface, état d’agrégation), qui sont précisément les paramètres déterminant leur toxicité. Selon l’INRS, la toxicité dépend de multiples facteurs, incluant non seulement la composition, taille, forme et structure, mais aussi leur comportement dans un milieu donné. Ainsi, deux laboratoires testant la même substance peuvent obtenir des résultats divergents simplement à cause d’une différence minime dans la préparation de l’échantillon. Cette variabilité est une source majeure de rejet des dossiers par les agences réglementaires qui exigent des données robustes et cohérentes.

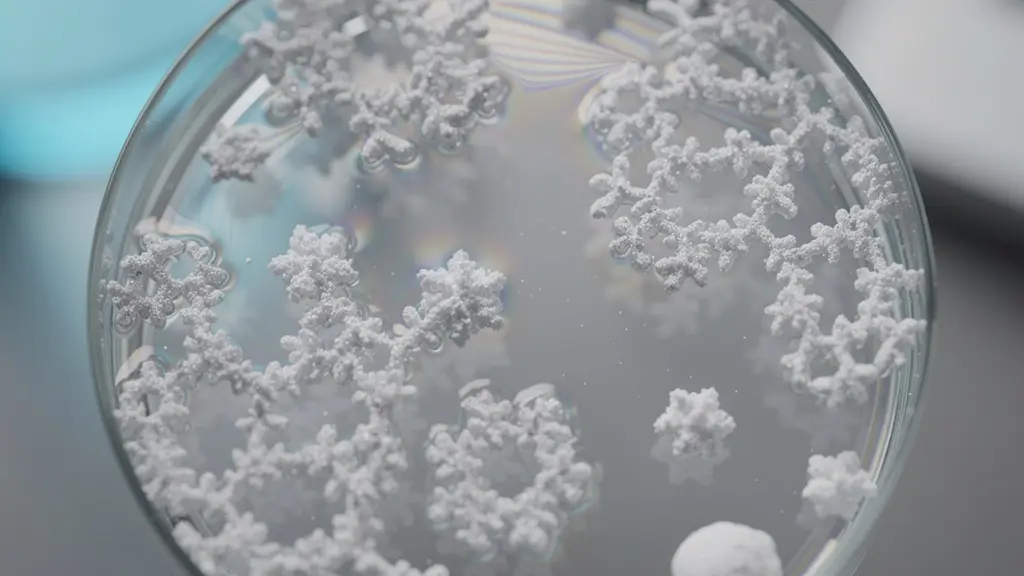

Cette image illustre parfaitement le phénomène : les nanopoudres ne se dissolvent pas sagement, mais créent des structures complexes et instables. Pour un industriel, persister à utiliser des protocoles standards sans les adapter revient à investir dans la production de données non fiables. La stratégie gagnante impose d’investir en amont dans la caractérisation du comportement du nanomatériau dans les milieux de test pertinents, une étape souvent négligée mais pourtant essentielle pour garantir la validité des études toxicologiques qui suivront.

Comment remplir vos obligations de déclaration en France sans dévoiler vos secrets industriels ?

La France, via le dispositif R-Nano, impose une obligation de déclaration annuelle pour toute substance à l’état nanoparticulaire produite, distribuée ou importée sur son territoire. Le point critique pour les industriels est la faiblesse du seuil de déclenchement : le seuil minimum obligatoire de déclaration R-Nano est fixé à 100 grammes par an. Un volume si faible soumet de facto la quasi-totalité des acteurs, y compris les laboratoires de R&D et les start-ups, à une obligation de transparence qui peut entrer en conflit direct avec la protection de la propriété intellectuelle.

Le cœur du dilemme réside dans la nature des informations exigées. La déclaration ne se contente pas d’une simple identification de la substance ; elle impose une caractérisation fine qui constitue souvent le cœur de l’innovation et le secret de fabrication. Révéler la distribution de taille précise, la forme des particules, leur état de cristallinité ou leur traitement de surface peut fournir des informations cruciales à un concurrent. C’est un arbitrage constant entre la conformité légale et la confidentialité stratégique. L’industriel est pris en étau entre le risque de sanction pour non-déclaration et le risque de voir son avantage concurrentiel érodé par une transparence excessive.

La réglementation permet certes de demander la confidentialité de certaines informations, comme l’identité de l’utilisateur en aval ou les tonnages précis. Cependant, cette protection a des limites claires, comme le souligne l’ONG AVICENN dans une analyse sur le registre :

Les informations relatives aux émissions de nanos dans l’environnement ne sont PAS couvertes par la confidentialité.

– AVICENN, Consultation sur le registre R-Nano 2024

Cette exception est majeure, car les données d’émission peuvent permettre, par rétro-ingénierie, de déduire des informations sur les procédés de fabrication. La stratégie ne peut donc pas reposer sur la dissimulation, mais sur une gestion fine des données déclarées : fournir des informations justes et conformes, tout en structurant le dossier de manière à protéger les éléments les plus critiques du savoir-faire.

Plan d’action pour une déclaration R-Nano maîtrisée

- Identification et Nomenclature : Recenser l’identité chimique exacte et tous les noms commerciaux sous lesquels la substance est mise sur le marché.

- Caractérisation Physique : Documenter précisément la taille des particules et leur distribution en nombre, car c’est un critère clé de la définition « nano ».

- Morphologie et Agrégation : Décrire l’état d’agrégation, d’agglomération et la forme des particules, des données sensibles qui influencent la toxicité.

- Propriétés de Surface : Collecter les données de surface spécifique et, si possible, l’état cristallin et la charge de surface, qui sont des indicateurs de réactivité.

- Cartographie des Usages : Lister de manière exhaustive tous les secteurs d’utilisation et les processus de mise en œuvre, en évaluant les risques d’exposition pour chaque scénario.

Retirer un produit par doute ou attendre la preuve des dégâts : quel choix pour un PDG ?

Le dirigeant d’une entreprise innovante dans les nanotechnologies est confronté à un dilemme stratégique permanent, cristallisé par le principe de précaution. D’un côté, retirer un produit du marché ou stopper un projet de R&D sur la base d’un simple doute réglementaire ou d’une alerte médiatique peut anéantir des années d’investissement. De l’autre, ignorer les signaux faibles et attendre une preuve scientifique irréfutable des dommages peut exposer l’entreprise à des conséquences juridiques, financières et réputationnelles dévastatrices. Ce choix n’est pas scientifique, il relève de la gestion du risque en environnement incertain.

L’affaire du dioxyde de titane (TiO2) est un cas d’école. Sa classification en tant que cancérogène suspecté par inhalation a déclenché une vague de panique et de reformulations coûteuses dans de nombreuses industries. Pourtant, cette classification a été âprement contestée par les industriels. Le bras de fer juridique a duré des années, créant une instabilité maximale pour les entreprises. Finalement, la Cour de justice de l’Union européenne a annulé cette classification, non pas en prouvant l’innocuité du TiO2, mais en pointant des faiblesses dans l’évaluation scientifique initiale qui a servi de base à la décision. Ce revirement illustre parfaitement la volatilité du cadre réglementaire. Une entreprise qui aurait retiré tous ses produits à base de TiO2 aurait subi une perte sèche, tandis que celle qui aurait attendu se retrouverait, a posteriori, dans son bon droit.

Étude de cas : La classification volatile du Dioxyde de Titane (TiO2)

Initialement classé comme cancérogène de catégorie 2 par inhalation, le dioxyde de titane a fait l’objet d’intenses débats. La Titanium Dioxide Manufacturers’ Association (TDMA) a mené une bataille juridique, arguant que l’étude sur laquelle reposait la classification n’était pas suffisamment fiable. En novembre 2022, la Cour de justice de l’UE a annulé le règlement délégué classifiant le TiO2, concluant que la Commission avait commis une « erreur manifeste d’appréciation ». Ce cas démontre que les décisions réglementaires, même au plus haut niveau européen, ne sont pas infaillibles et peuvent être remises en cause, plongeant les industriels dans un état d’incertitude juridique prolongée.

Le 4ème Plan National Santé Environnement pour la période 2021-2024 prévoit explicitement une action visant à mieux gérer les risques des nanomatériaux, signe que les autorités elles-mêmes reconnaissent les lacunes actuelles. Pour un PDG, la décision ne peut donc se fonder sur une attente passive de la « vérité » scientifique ou réglementaire. Elle doit reposer sur une matrice de décision interne évaluant la criticité du produit pour le portefeuille, le coût d’une reformulation, la solidité des données de sécurité internes et le niveau de pression médiatique et réglementaire. Il s’agit d’un arbitrage entre le risque commercial immédiat et le risque juridique à long terme.

L’erreur de caractérisation physico-chimique qui bloque 40% des dossiers d’enregistrement nano

Si autant de dossiers d’enregistrement liés aux nanomatériaux sont bloqués ou rejetés par les agences comme l’ECHA, l’erreur n’est souvent pas une fraude ou une dissimulation, mais une lacune bien plus fondamentale : une caractérisation physico-chimique jugée insuffisante. Les autorités réglementaires, confrontées à l’incertitude toxicologique, se reportent sur le seul socle tangible dont elles disposent : la description physique et chimique de la substance. Toute ambiguïté, toute donnée manquante sur ce point devient une raison suffisante pour invalider l’ensemble du dossier au nom du principe de précaution.

L’erreur la plus commune est de considérer que la « substance » est définie uniquement par sa composition chimique. Or, pour un nanomatériau, c’est faux. Deux particules de SiO2, par exemple, peuvent avoir une toxicité radicalement différente selon leur taille, leur surface spécifique, leur porosité ou la présence d’un revêtement. Les lignes directrices de REACH sont formelles : chaque déclaration doit contenir une identification précise de la substance à l’état nanoparticulaire, distincte de sa forme non-nanométrique (bulk). Omettre de fournir un jeu de données complet pour la nanoforme est une erreur quasi-automatiquement sanctionnée.

Cette image symbolise la complexité de la caractérisation : un même matériau peut révéler des propriétés et des comportements totalement différents selon l’échelle à laquelle il est observé. L’erreur critique est de ne fournir que la « vue macro » (la composition chimique) en négligeant les « vues micro et nano » (la morphologie, la surface). Les entreprises doivent comprendre que la charge de la preuve a été déplacée. Il ne suffit plus de prouver la non-toxicité ; il faut d’abord prouver que l’on sait précisément ce que l’on teste. Cela implique de maîtriser des techniques de caractérisation avancées (microscopie électronique, DLS, BET…) et de documenter la stabilité des échantillons, leur pureté et leur représentativité par rapport à la production industrielle. Un dossier solide est un dossier qui anticipe les questions du régulateur en fournissant un portrait-robot exhaustif et sans ambiguïté du nanomatériau.

Dans quel ordre faire les tests (in vitro, in vivo, éco) pour arrêter les frais si le produit est toxique ?

Face au coût exorbitant des études toxicologiques complètes, notamment les tests *in vivo* sur animaux, la question de l’ordre des essais devient une décision stratégique cruciale pour maîtriser les budgets de R&D. Lancer une batterie complète de tests pour chaque nouveau nanomatériau candidat est une voie financièrement insoutenable. La solution réside dans une approche séquentielle et hiérarchisée, conçue pour éliminer le plus tôt possible les candidats les plus risqués avec les méthodes les moins coûteuses.

Cette approche, souvent qualifiée de « gestion graduée des risques », commence par une caractérisation physico-chimique poussée. Comme l’a montré une étude du CEA/Iramis, la toxicité peut être fortement corrélée à la morphologie : dans leur expérience, seuls les nanotubes de carbone bloquaient les mécanismes d’élimination des déchets cellulaires, contrairement aux nanoparticules sphériques de même composition chimique. Une analyse morphologique précoce peut donc déjà servir de premier filtre.

La seconde étape consiste en une batterie de tests *in vitro* (sur cultures cellulaires). Ces tests sont plus rapides, moins chers et éthiquement préférables. Leur objectif n’est pas de donner une réponse définitive sur la sécurité pour l’homme, mais de cribler les candidats. Un nanomatériau qui induit une forte cytotoxicité ou un stress oxydant majeur *in vitro* a une probabilité très élevée de poser problème *in vivo*. Il peut alors être écarté du développement ou reformulé avant d’engager des dépenses plus importantes. Ce n’est que pour les candidats ayant passé avec succès ce premier barrage que des tests *in vivo* plus ciblés et, si nécessaire, des études d’écotoxicologie, seront envisagés. L’Anses elle-même, face au manque de données, promeut une approche pragmatique de « gestion graduée des risques » qui s’appuie sur ce type de logique hiérarchisée pour prendre des décisions en situation d’incertitude.

L’ordre logique et économiquement rationnel est donc le suivant :

- Caractérisation Physico-chimique Approfondie : Identifier les paramètres à risque (forme, surface, etc.).

- Tests *In Vitro* (Screening) : Évaluer la cytotoxicité, le stress oxydant, la génotoxicité sur plusieurs lignées cellulaires pertinentes.

- Tests *In Vivo* Ciblés : Si et seulement si les résultats *in vitro* sont rassurants, lancer des études sur la voie d’exposition la plus probable (ex: inhalation).

- Études Écotoxicologiques : Évaluer l’impact environnemental en fin de parcours, pour les produits ayant démontré un profil de sécurité humaine acceptable.

Cette démarche transforme les tests réglementaires d’un centre de coût subi en un outil de pilotage stratégique de la R&D.

Pourquoi votre matériau est-il classé « Nano » par l’Europe même s’il contient 50% de grosses particules ?

Voici l’un des pièges réglementaires les plus courants et les plus contre-intuitifs pour les industriels. Beaucoup pensent qu’un matériau n’est « nano » que si la majorité de sa masse est composée de nanoparticules. C’est une erreur d’interprétation. La recommandation de la Commission Européenne de 2011, qui fait encore référence, stipule qu’un matériau est un nanomatériau si au moins 50%, dans la répartition numérique par taille, présentent une ou plusieurs dimensions externes entre 1 nm et 100 nm. La nuance est capitale : la définition se base sur le nombre de particules, et non sur leur poids ou leur volume.

Concrètement, cela signifie qu’une poudre peut contenir 99% de sa masse sous forme de microparticules (> 100 nm), mais si le 1% restant est composé d’un très grand nombre de très petites nanoparticules, le seuil de 50% en nombre peut être franchi. Le matériau sera alors intégralement considéré comme un nanomatériau et devra se soumettre à toutes les réglementations associées (REACH, R-Nano, etc.). Cette définition a des conséquences directes sur les méthodes de caractérisation à employer. Une analyse granulométrique laser classique, qui mesure la distribution en volume, peut masquer la présence d’une large population de nanoparticules. Seules des techniques basées sur le comptage de particules individuelles (comme la microscopie électronique) peuvent donner une image juste au regard de la loi.

Cette subtilité n’est pas qu’un détail technique. C’est une source majeure de non-conformité involontaire. Une entreprise peut, en toute bonne foi, considérer son produit comme « non-nano » sur la base d’une analyse de masse, et découvrir tardivement qu’elle est en infraction. La situation est d’autant plus complexe que cette définition elle-même est sujette à débat et à évolution, comme le montre la révision en cours.

| Aspect | Recommandation 2011 | Révision 2022 (entrée en vigueur progressive) |

|---|---|---|

| Seuil en nombre | 50% des particules entre 1-100 nm | Maintenu à 50% malgré les contestations |

| Taille | 1-100 nm | Maintenu, mais avec des flexibilités pour certaines familles (ex: fullerènes) |

| Application | Recommandation non contraignante | Intégration progressive dans les règlements sectoriels (médical, cosmétique, etc.) la rendant contraignante |

L’enjeu pour un directeur de la conformité est donc double : d’une part, s’assurer que les bonnes méthodes de mesure (en nombre) sont utilisées pour qualifier ses produits, et d’autre part, maintenir une veille réglementaire active pour anticiper les ajustements de cette définition cruciale.

L’erreur de ciblage qui a tué les premiers vitrages autonettoyants

L’histoire des premiers vitrages autonettoyants à base de dioxyde de titane (TiO2) est une leçon magistrale sur le décalage entre la promesse technologique en laboratoire et la réalité du marché. Le principe était brillant : un film nanométrique de TiO2, activé par les UV du soleil, dégrade les saletés organiques par photocatalyse. De plus, la surface devient superhydrophile, permettant à l’eau de pluie de s’étaler en un film uniforme qui emporte les résidus. Sur le papier, c’était la fin de la corvée de nettoyage des vitres. Dans la pratique, ce fut un échec commercial relatif.

L’erreur de ciblage fondamentale ne fut pas d’ordre marketing, mais technique. Les performances spectaculaires observées en laboratoire n’ont pas résisté à l’épreuve des conditions réelles. Premièrement, l’efficacité de la photocatalyse dépend directement de l’intensité du rayonnement UV. Dans les zones peu ensoleillées ou sur les façades orientées au nord, l’effet autonettoyant était drastiquement réduit. Deuxièmement, le mécanisme est impuissant face aux salissures non organiques, comme les poussières minérales ou les dépôts calcaires, très présents en milieu urbain et industriel. Les clients se retrouvaient avec des vitres toujours sales, mais d’une saleté différente.

Le coup de grâce fut la durabilité. Le revêtement nanométrique, fragile, se dégradait sous l’effet des agressions climatiques et des nettoyages abrasifs. Des études ont montré que les propriétés autonettoyantes de ces verres sont limitées à environ 5 ans, une durée de vie bien trop courte pour le secteur du bâtiment où les investissements sont prévus sur des décennies. L’erreur a été de vendre une solution « magique » et universelle, alors que la technologie n’était performante que dans une niche de conditions très spécifiques (forte exposition UV, faible pollution minérale). Le marché, lui, attendait une solution robuste et tout-terrain. Cet échec illustre la nécessité d’une évaluation ultra-réaliste des performances et de la durabilité avant tout lancement, en intégrant tous les scénarios d’usage, y compris les pires.

À retenir

- La réglementation des nanomatériaux est moins un problème de toxicité prouvée qu’un défi d’incertitude métrologique et de volatilité juridique.

- La conformité exige un arbitrage stratégique permanent entre l’obligation de transparence et la protection de la propriété intellectuelle.

- Une approche de « gestion graduée des risques », avec des tests séquentiels et hiérarchisés, est économiquement plus viable que la conformité passive.

Pourquoi les propriétés intrinsèques des nanomatériaux imposent-elles une refonte de vos fiches de sécurité ?

La Fiche de Données de Sécurité (FDS) est le document de référence pour la communication sur les risques chimiques sur le lieu de travail. Or, une FDS établie pour une substance chimique dans sa forme « bulk » (non-nanométrique) est non seulement inadéquate, mais potentiellement dangereuse lorsqu’elle est appliquée à sa nanoforme. La raison est simple : comme nous l’avons vu, la toxicité et le comportement d’un nanomatériau ne sont pas dictés uniquement par sa composition chimique, mais par un ensemble de propriétés physico-chimiques (taille, forme, surface) qui modifient radicalement son interaction avec le vivant.

Le corollaire est que les Valeurs Limites d’Exposition Professionnelle (VLEP) doivent être drastiquement révisées. Une VLEP pour une poussière de dioxyde de titane micrométrique n’a aucun sens pour une exposition à des nanoparticules de TiO2. Ces dernières peuvent pénétrer plus profondément dans le système respiratoire et interagir différemment avec les tissus pulmonaires. C’est pourquoi, en France, l’Anses préconise pour le dioxyde de titane sous forme nanoparticulaire une VLEP de 0,8 µg/m³ sur 8 heures, une valeur extrêmement basse qui reflète les incertitudes et le potentiel de risque accru. Ignorer cette distinction dans une FDS revient à faillir à son obligation d’information et de protection des travailleurs.

La refonte de la FDS doit donc être systématique pour tout produit contenant des nanomatériaux. Elle doit inclure une section spécifique décrivant les propriétés physico-chimiques de la nanoforme, les données toxicologiques et écotoxicologiques disponibles (même si elles sont partielles), et surtout, des mesures de prévention adaptées. Cela inclut le port d’équipements de protection respiratoire à haute efficacité (type FFP3), des préconisations pour le nettoyage des locaux (privilégier l’aspiration à haute efficacité au balayage) et des procédures de gestion des déchets spécifiques. La simple mention « contient des nanomatériaux » est insuffisante. La FDS doit devenir un véritable guide opérationnel de gestion du risque nano, fondé sur le principe de précaution et l’état de l’art scientifique.

L’audit de vos portefeuilles de produits et de vos protocoles de tests au regard de cette grille d’analyse stratégique devient donc une nécessité impérieuse pour sécuriser vos investissements et garantir une mise sur le marché conforme et durable.

Questions fréquentes sur la toxicologie et réglementation des nanomatériaux

Pourquoi les nanomatériaux nécessitent-ils des fiches de sécurité spécifiques ?

Parce que leur toxicité ne dépend pas seulement de leur composition chimique, mais d’une multitude de paramètres physico-chimiques propres à l’échelle nanométrique : la taille, la forme, la structure cristalline ou la surface spécifique. Une même substance chimique peut avoir un profil de risque totalement différent sous sa forme nano, ce qui rend la Fiche de Données de Sécurité de la forme « bulk » (non-nano) obsolète et inadaptée.

Quelles sont les voies d’exposition principales ?

La voie d’exposition la plus préoccupante est l’inhalation, car les nanoparticules peuvent pénétrer profondément dans les poumons et potentiellement passer dans la circulation sanguine. Les effets redoutés sont l’inflammation, la fibrose et, pour certains matériaux, un potentiel carcinogène. Le contact cutané (notamment sur peau lésée) et l’ingestion sont également des voies d’exposition à considérer, bien que les risques associés soient encore en cours d’évaluation.

Comment adapter les mesures de prévention ?

En l’absence de données toxicologiques complètes pour de nombreux nanomatériaux, la prévention doit reposer sur le principe de précaution et une approche au cas par cas. Cela signifie privilégier les mesures de protection collective (captage à la source, travail en système clos) et, si nécessaire, des équipements de protection individuelle de haute performance (masques FFP3, gants adaptés). Il n’existe pas de solution unique ; la stratégie de prévention doit être élaborée après une évaluation des risques spécifique à chaque poste de travail.