La création de nanomatériaux performants ne relève pas de la recette, mais d’un art du contrôle absolu des paramètres de synthèse pour sculpter la matière.

- Le secret de l’uniformité réside dans la séparation stricte entre la naissance des particules (nucléation) et leur grossissement.

- Des méthodes comme le chauffage micro-ondes ou le choix entre voie hydrothermale et CVD sont des leviers stratégiques pour maîtriser la vitesse et la qualité cristalline.

Recommandation : Abordez chaque synthèse non comme une procédure à suivre, mais comme un problème de contrôle à résoudre pour déverrouiller des propriétés uniques.

Dans les couloirs de nos laboratoires, une révolution silencieuse a transformé le chimiste en un véritable alchimiste moderne. L’idée de créer de la matière aux propriétés inédites, autrefois un fantasme, est aujourd’hui notre quotidien. Nous ne nous contentons plus de mélanger des réactifs ; nous sculptons la matière à l’échelle atomique. Le sujet des nanomatériaux est vaste, touchant à tout, des revêtements intelligents aux capteurs ultrasensibles, en passant par les thérapies ciblées en nanomédecine. Pourtant, une idée reçue persiste : celle qu’il suffirait de suivre une recette pour obtenir des résultats. Cette vision est non seulement fausse, mais elle masque la véritable essence de notre métier.

La plupart des discussions se concentrent sur le « quoi » : les applications infinies, le marché florissant qui, selon les projections, verra le marché mondial des nanotechnologies atteindre 398,41 milliards USD en 2034. Mais si la véritable compétence, le secret qui sépare une poudre inerte d’un matériau révolutionnaire, ne résidait pas dans la recette elle-même, mais dans la maîtrise obsessionnelle de chaque paramètre ? L’art de la synthèse de nanomatériaux n’est pas une science de l’approximation, c’est une discipline du contrôle absolu. C’est l’aptitude à déceler l’impact d’une impureté invisible, à orchestrer la naissance de milliards de cristaux en une fraction de seconde et à rendre un protocole si robuste qu’il devient universel.

Cet article vous ouvre les portes du laboratoire pour explorer non pas les recettes, mais les principes de contrôle qui sont le véritable socle de l’innovation matérielle. Nous verrons comment chaque décision, du mode de chauffage à la pureté du solvant, est un levier pour sculpter la matière et déverrouiller son potentiel.

Sommaire : Les principes de la création de matière à l’échelle nanométrique

- Pourquoi faut-il séparer la naissance des particules de leur grossissement pour qu’elles soient toutes pareilles ?

- Comment chauffer de l’intérieur pour synthétiser des nanos en 5 minutes au lieu de 24 heures ?

- Cocotte-minute chimique ou four à gaz sophistiqué : quelle méthode pour quelle qualité ?

- L’impureté dans votre solvant « pur » qui change la forme de vos nanocristaux

- Quand figer le protocole pour qu’il marche à tous les coups, même changé d’opérateur ?

- Pourquoi vos molécules s’organisent-elles toutes seules sous certaines conditions thermodynamiques ?

- Pourquoi une dispersion nanométrique homogène est-elle le Saint Graal de la formulation ?

- Gros équipement mécanique ou mélange en ligne : quel investissement pour une PME ?

Pourquoi faut-il séparer la naissance des particules de leur grossissement pour qu’elles soient toutes pareilles ?

Pour obtenir un lot de nanoparticules parfaitement identiques, ou monodisperses, la clé n’est pas de les faire grandir de la même façon, mais de les faire naître exactement au même moment. C’est le cœur du célèbre modèle de LaMer. Imaginez une salle de concert : si chaque musicien commence à jouer quand bon lui semble, le résultat est une cacophonie. Mais s’ils démarrent tous sur le signal du chef d’orchestre, l’harmonie est possible. En chimie, ce signal est une « nucléation explosive » (burst nucleation). On pousse la concentration des précurseurs bien au-delà du seuil de solubilité, créant une sursaturation critique. À cet instant précis, une myriade de « germes » cristallins apparaissent simultanément.

Une fois cette naissance synchronisée achevée, la concentration chute brutalement, empêchant la formation de nouveaux germes. Dès lors, la deuxième phase, celle de la croissance, peut commencer. Les monomères restants en solution viennent se déposer sur les germes existants, les faisant grossir lentement et de manière contrôlée, par diffusion. C’est cette séparation temporelle nette entre nucléation et croissance qui garantit que toutes les particules, ayant démarré leur vie en même temps, grandiront à la même vitesse et atteindront une taille finale quasi identique. Sans ce contrôle, de nouvelles particules naîtraient continuellement pendant que d’autres grossissent, menant à un mélange hétérogène (polydisperse) aux propriétés imprévisibles.

En somme, l’homogénéité n’est pas un heureux hasard, mais le résultat d’une orchestration précise des conditions thermodynamiques pour forcer une naissance collective et rapide.

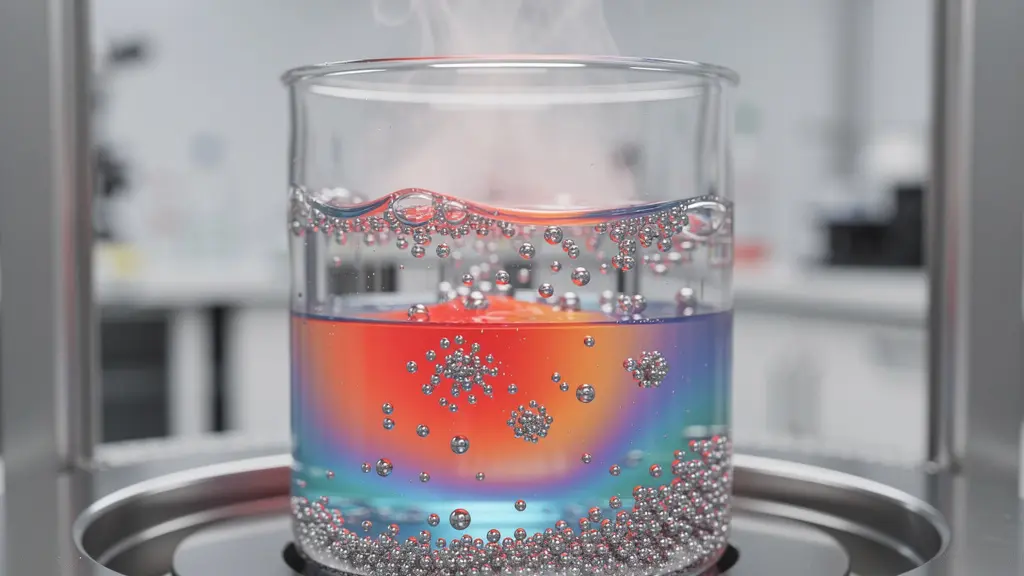

Comment chauffer de l’intérieur pour synthétiser des nanos en 5 minutes au lieu de 24 heures ?

La méthode traditionnelle pour chauffer un milieu réactionnel, c’est comme faire bouillir de l’eau dans une casserole : on chauffe les parois, et la chaleur se propage lentement vers le centre. C’est inefficace, lent et crée des gradients de température, un cauchemar pour qui cherche l’homogénéité. La synthèse assistée par micro-ondes change radicalement la donne. Au lieu de chauffer de l’extérieur vers l’intérieur, elle excite directement les molécules polaires du solvant (comme l’eau ou l’éthylène glycol) dans tout le volume simultanément. Le chauffage est donc interne, volumétrique et quasi instantané.

Cette montée en température ultra-rapide et uniforme a un effet spectaculaire sur la cinétique de réaction. Elle permet d’atteindre le point de nucléation explosive décrit précédemment en quelques secondes, et non en plusieurs dizaines de minutes. Les vitesses de réaction sont multipliées par des facteurs 10, voire 1000. Une synthèse hydrothermale qui prendrait 24 heures dans un autoclave classique peut être achevée en 5 à 15 minutes dans un réacteur micro-ondes. Ce n’est pas seulement un gain de temps ; c’est un levier de contrôle puissant. La rapidité du processus limite les phénomènes de mûrissement d’Ostwald (les grosses particules « cannibalisant » les petites) et favorise la formation de structures cristallines de haute qualité avec moins de défauts.

L’investissement dans cette technologie, autrefois confiné à la recherche, devient stratégique dans l’industrie, où la vitesse de production et la reproductibilité sont des avantages compétitifs majeurs. Le marché des nanomatériaux industriels, en pleine expansion, valorise ces gains d’efficacité.

Finalement, contrôler le chauffage, c’est contrôler le temps, et en nanosynthèse, le temps est un paramètre qui sculpte directement la qualité de la matière.

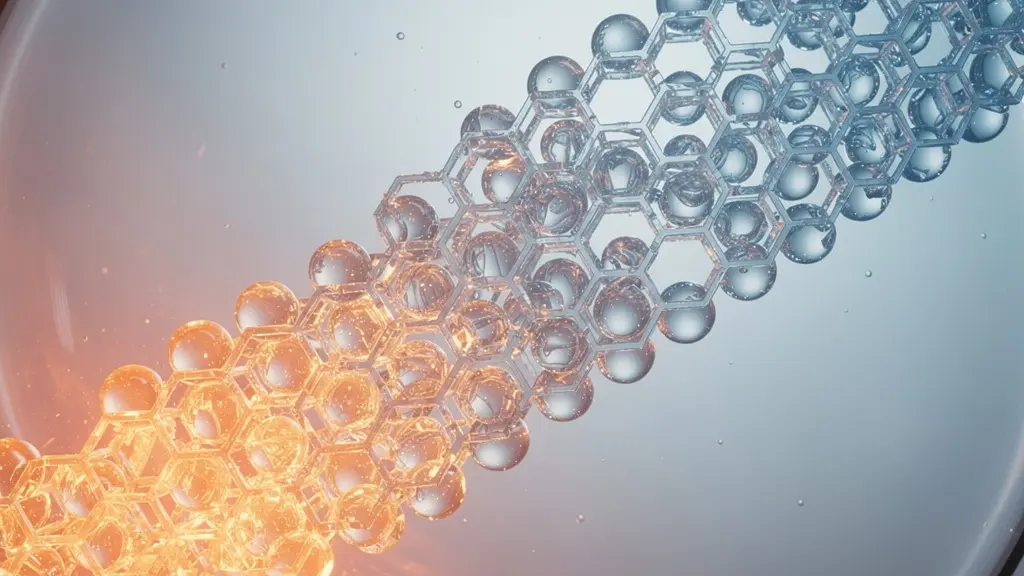

Cocotte-minute chimique ou four à gaz sophistiqué : quelle méthode pour quelle qualité ?

Le choix de l’outil est la première décision stratégique du sculpteur de matière. Deux grandes voies « bottom-up » s’opposent souvent : la voie hydrothermale et le dépôt chimique en phase vapeur (CVD). La première s’apparente à une « cocotte-minute » chimique. On place les précurseurs dans un solvant (souvent de l’eau) à l’intérieur d’un réacteur fermé (un autoclave) et on chauffe à des températures modérées (80-200°C). La pression augmente, accélérant les réactions de précipitation pour former les nanoparticules. C’est une méthode robuste, peu coûteuse et facilement scalable pour produire de grandes quantités, idéale pour des applications comme les pigments ou la catalyse.

À l’opposé, le CVD est un « four à gaz » de haute précision. Des précurseurs gazeux sont introduits dans une chambre sous vide chauffée à très haute température (400-1000°C). Les molécules se décomposent et se déposent sur un substrat, formant des films ou des poudres d’une pureté et d’une qualité cristalline exceptionnelles. C’est la méthode de choix pour l’électronique de pointe (graphène, nanotubes de carbone) ou les capteurs haute performance. Le compromis ? Un coût d’équipement bien plus élevé et une production souvent plus limitée. Comme le souligne l’article encyclopédique de référence sur les nanomatériaux, le principe du dépôt de vapeurs chimiques repose toujours sur « l’évaporation des réactifs et la condensation du produit ».

Le tableau suivant résume les arbitrages clés entre ces deux approches fondamentales.

| Caractéristique | Voie Hydrothermale | Dépôt Phase Vapeur (CVD) |

|---|---|---|

| Température de synthèse | 80-200°C | 400-1000°C |

| Qualité cristalline | Moyenne avec défauts | Très haute pureté |

| Coût équipement | Faible (autoclave) | Élevé (réacteur CVD) |

| Applications types | Catalyse, pigments | Électronique, capteurs |

| Scalabilité | Excellente (batch) | Limitée (continu) |

Il n’y a pas de « meilleure » méthode, seulement la méthode la plus adaptée à l’objectif de qualité, de quantité et de coût fixé par le projet.

L’impureté dans votre solvant « pur » qui change la forme de vos nanocristaux

En nanosynthèse, l’infiniment petit a des conséquences gigantesques. Vous pouvez suivre un protocole à la lettre, contrôler la température au dixième de degré près, et pourtant, un jour, obtenir des cubes au lieu de sphères. La cause ? Souvent, une impureté infime, une trace d’un autre ion ou d’une molécule organique dans un solvant que vous pensiez « pur ». Ces molécules agissent comme des « agents de coiffage » (capping agents) ou des modificateurs de croissance. Elles se lient préférentiellement à certaines faces cristallines du germe en croissance, bloquant ou ralentissant sa croissance sur ces faces spécifiques. Par conséquent, les autres faces continuent de croître, et la morphologie finale de la particule est radicalement altérée.

Ce phénomène, souvent perçu comme une nuisance, est en réalité un des leviers de contrôle les plus subtils et puissants à notre disposition. En ajoutant intentionnellement des traces contrôlées de certains additifs (citrates, thiols, polymères…), on peut sculpter la forme des nanoparticules pour obtenir des cubes, des bâtonnets, des étoiles ou des tétrapodes. Chaque forme expose des facettes cristallines différentes, dotées de propriétés catalytiques, plasmoniques ou électroniques uniques. La maîtrise de ces interactions de surface est cruciale. L’importance de la méthode de synthèse pour obtenir la structure désirée est telle que, pour les nanotubes de carbone par exemple, la méthode CVD domine le marché avec 68,1% de part de marché en 2024, car elle offre le meilleur contrôle sur la structure.

L’étude de Ould-Ely et al. sur la synthèse sol-gel de titanate de baryum illustre aussi l’impact des paramètres : en passant d’un procédé semi-continu à un procédé en continu, la taille des particules passait de 6-8 nm à 30 nm. C’est la preuve que le « comment » on introduit les réactifs est aussi important que le « quoi ».

Le réflexe de tout bon chimiste en synthèse n’est donc pas de blâmer son équipement, mais d’abord de questionner la pureté de ses réactifs et de son solvant.

Quand figer le protocole pour qu’il marche à tous les coups, même changé d’opérateur ?

Le moment magique pour un chef de laboratoire, ce n’est pas la découverte d’une nouvelle particule, mais le jour où son protocole de synthèse fonctionne de manière identique, qu’il soit exécuté par un doctorant chevronné ou un nouveau technicien. C’est la preuve que l’on est passé de « l’art » à la « science reproductible ». Atteindre cette robustesse demande une démarche systématique pour identifier et maîtriser les paramètres critiques du procédé (CPP). On ne peut pas tout contrôler, mais on doit savoir ce qui compte vraiment. Le passage de la recherche à la production industrielle dépend entièrement de cette étape de standardisation.

Le processus commence par l’utilisation de plans d’expériences (Design of Experiments, DoE) pour cartographier l’influence de chaque variable (température, pH, vitesse d’agitation, concentration, temps d’injection…) et de leurs interactions sur le résultat final (taille, forme, rendement). Une fois les paramètres les plus influents identifiés, on définit pour chacun une plage de tolérance acceptable. L’objectif est de créer une « fenêtre opératoire » à l’intérieur de laquelle le résultat est garanti. La validation finale passe par des tests de reproductibilité inter-opérateurs et inter-lots, avec des points de contrôle qualité (analyses par microscopie, DLS…) à chaque étape clé. Ce n’est qu’à ce moment que le protocole peut être « figé » et documenté avec une précision absolue. Cette rigueur est fondamentale, notamment pour la sécurité et la conformité réglementaire, car elle garantit l’absence de lots non conformes. L’importance de ce suivi est telle que le marché de l’analyse des nanoparticules croît de 6% par an, preuve que le contrôle est un enjeu économique majeur.

Plan d’action pour la standardisation d’un protocole de synthèse

- Identification des paramètres : Utiliser un plan d’expériences (DoE) pour lister tous les facteurs pouvant influencer la synthèse et hiérarchiser leur impact.

- Définition des tolérances : Pour chaque paramètre critique, établir une plage de fonctionnement acceptable (ex: T° = 80 ± 2°C, pH = 9.5 ± 0.1).

- Validation de la reproductibilité : Réaliser un minimum de 5 synthèses par 3 opérateurs différents pour confirmer que les résultats restent dans la spécification.

- Documentation exhaustive : Décrire chaque étape sans ambiguïté, y compris les détails « évidents » comme la marque du bécher, la vitesse d’ajout (goutte à goutte vs. rapide), ou le type d’agitateur.

- Implémentation de points de contrôle : Définir des analyses intermédiaires (ex: mesure de pH après ajout, vérification de la limpidité) pour valider chaque étape critique avant de passer à la suivante.

Un protocole n’est véritablement « figé » que lorsqu’il a été dépouillé de toute son « interprétation » humaine.

Pourquoi vos molécules s’organisent-elles toutes seules sous certaines conditions thermodynamiques ?

Parfois, le meilleur contrôle consiste à ne rien faire, ou plutôt, à créer l’environnement parfait pour que la nature fasse le travail. C’est le principe de l’auto-assemblage moléculaire. Dans certaines conditions précises de température, de pH ou de concentration, des molécules vont spontanément s’organiser pour former des structures complexes et ordonnées (micelles, vésicules, cristaux liquides…). Ce phénomène n’est pas magique ; il est dicté par une loi fondamentale de l’univers : la recherche du minimum d’énergie libre. Les molécules s’agencent de la manière qui est la plus « confortable » pour elles d’un point de vue thermodynamique.

Prenons l’exemple des molécules amphiphiles, qui possèdent une « tête » qui aime l’eau (hydrophile) et une « queue » qui la déteste (hydrophobe). Plongées dans l’eau, elles vont s’auto-organiser pour cacher leurs queues hydrophobes du solvant, formant des sphères (micelles) ou des doubles couches (vésicules). Le rôle du chimiste n’est pas de placer chaque molécule une par une, mais de devenir un « architecte de l’environnement ». Il va jouer sur les paramètres comme un chef d’orchestre pour guider cet assemblage spontané. En modifiant la force ionique du solvant, en changeant la température ou en introduisant un second solvant, il peut dicter la taille et la forme des structures finales.

Cette approche est au cœur de la biologie (formation des membranes cellulaires) et inspire de nombreuses innovations en nanomédecine pour créer des vecteurs de médicaments. Le contrôle, ici, est plus subtil : il s’agit de maîtriser les forces intermoléculaires (Van der Waals, liaisons hydrogène, forces hydrophobes) pour que l’ordre émerge du chaos.

L’auto-assemblage nous rappelle que parfois, le contrôle le plus efficace est indirect, consistant à définir les règles du jeu plutôt qu’à forcer chaque mouvement.

À retenir

- L’uniformité des nanoparticules dépend de la séparation temporelle entre une nucléation rapide et une croissance contrôlée.

- Le choix de la méthode de synthèse (hydrothermale, CVD, micro-ondes) est un arbitrage stratégique entre coût, vitesse et qualité cristalline.

- La reproductibilité industrielle passe par la standardisation rigoureuse des protocoles et l’identification des paramètres critiques via des plans d’expériences.

Pourquoi une dispersion nanométrique homogène est-elle le Saint Graal de la formulation ?

Avoir synthétisé les plus belles nanoparticules du monde ne sert absolument à rien si elles s’agglomèrent en paquets informes dès qu’on essaie de les utiliser. Le passage de la poudre sèche à une formulation stable et active est une étape aussi critique que la synthèse elle-même. Une dispersion homogène, où chaque particule reste individuellement suspendue dans un liquide (un polymère, une résine, de l’eau…), est le Saint Graal du formulateur. Pourquoi ? Parce que les propriétés extraordinaires des nanomatériaux (optiques, catalytiques, mécaniques) ne s’expriment que lorsque leur surface spécifique est maximale, c’est-à-dire quand elles ne sont pas collées les unes aux autres.

Le défi est immense car les nanoparticules ont une tendance naturelle à s’agglomérer pour minimiser leur énergie de surface très élevée. Obtenir une dispersion stable revient à livrer une bataille contre l’attraction de Van der Waals. Pour cela, deux stratégies principales existent : la stabilisation stérique, qui consiste à « habiller » chaque particule avec de longues chaînes polymères qui agissent comme des bouées empêchant les particules de s’approcher, et la stabilisation électrostatique, où l’on charge la surface des particules pour qu’elles se repoussent mutuellement. Le choix des additifs (dispersants, tensioactifs) et la maîtrise des conditions (pH, force ionique) sont donc des leviers de contrôle essentiels. La qualité de la dispersion est si critique en nanomédecine, pour l’injection de nano-agents, que le marché mondial de la nanomédecine passera de 479,30 millions USD en 2024 à 1247,40 millions USD en 2032, une croissance tirée par la capacité à formuler des produits stables et efficaces.

La structuration de la matière à l’échelle nanométrique fait apparaître des propriétés nouvelles, inattendues et totalement différentes de celles des mêmes matériaux à l’échelle macroscopique. […] Cela ouvre de multiples perspectives dans de nombreux secteurs d’activité.

– Catherine Journet, Conférence Physique Chimie au Printemps 2019

En définitive, une dispersion réussie est la preuve ultime que le contrôle a été maintenu de la naissance de la particule jusqu’à son intégration dans le produit final.

Gros équipement mécanique ou mélange en ligne : quel investissement pour une PME ?

Une fois les principes de dispersion maîtrisés à l’échelle du laboratoire, la question du passage à l’échelle industrielle devient un enjeu économique majeur, surtout pour une PME. Comment transformer quelques millilitres de dispersion parfaite en centaines de litres par jour ? Deux philosophies s’affrontent. La première est celle de la force brute : l’utilisation de gros équipements mécaniques de dispersion. On parle ici de broyeurs à billes, d’homogénéisateurs haute pression ou de sonicateurs de grande puissance qui injectent une énergie colossale pour briser les agglomérats et maintenir les particules dispersées. Ces équipements sont efficaces, mais représentent un investissement initial (CAPEX) important et des coûts opérationnels (OPEX) élevés.

Une approche alternative, plus élégante et souvent plus adaptée aux PME, est celle du mélange en ligne et des microfluidiques. Au lieu de traiter de grands volumes en « batch », on fait passer le flux de nanoparticules et le liquide de dispersion dans des réacteurs ou des mélangeurs continus de petite taille. L’énergie de dispersion est appliquée de manière très contrôlée dans un volume restreint, ce qui est beaucoup plus efficace énergétiquement. Cette approche offre une flexibilité remarquable : pour augmenter la production, il suffit d’opérer en continu plus longtemps ou de « numériser » le procédé en ajoutant des unités de mélange en parallèle. L’investissement initial est plus faible et la qualité du produit est souvent plus constante, car chaque goutte de produit subit exactement le même traitement. Ce choix technologique est crucial dans des marchés à forte croissance comme celui des nanotubes de carbone, dont le marché mondial devrait atteindre 35,8 milliards USD en 2034.

Pour une PME, la capacité à innover ne réside pas dans la taille de ses cuves, mais dans l’intelligence de son procédé de mise à l’échelle.