L’enjeu n’est plus de savoir si les nanocomposites allègent les avions, mais comment ils forcent l’industrie à arbitrer entre performance économique, durabilité certifiée et nouveaux risques technologiques.

- Chaque kilo économisé génère une valeur substantielle, mais exige des protocoles de certification drastiques pour prouver une durabilité sur 30 ans.

- La non-conductivité des composites impose des solutions nanotechnologiques pour gérer des risques critiques comme la foudre, transformant un défi en avantage.

Recommandation : L’approche la plus rentable consiste à initier l’allègement par un rétrofit stratégique des pièces non structurelles avant d’envisager une refonte complète de la conception.

Face à une pression économique et environnementale sans précédent, l’industrie aéronautique est engagée dans une course contre la montre pour réduire sa consommation de carburant. Chaque année, le transport aérien commercial émet des volumes colossaux de dioxyde de carbone ; le bilan officiel de la DGAC fait état de 22,1 millions de tonnes de CO2 fossile en 2024 rien qu’en France. Dans ce contexte, la chasse au poids est devenue une doctrine fondamentale. La solution la plus médiatisée repose sur l’intégration massive de matériaux composites et de nanomatériaux pour alléger la structure des aéronefs.

L’idée semble simple : un avion plus léger consomme moins de kérosène, émet moins de CO2 et coûte moins cher à opérer. Cependant, cette vision simpliste masque une réalité bien plus complexe, faite d’arbitrages technico-économiques et de défis d’ingénierie. La transition du métal vers les polymères renforcés de fibres de carbone n’est pas une simple substitution. Elle impose de repenser entièrement la conception, la certification, la maintenance et même la gestion des risques fondamentaux, comme la protection contre la foudre.

Cet article dépasse la simple affirmation que « le composite est plus léger ». Nous allons décortiquer, pour les ingénieurs et les décideurs des compagnies aériennes, les véritables implications de cette révolution. Nous analyserons le gain financier réel par kilogramme, les exigences de certification pour garantir une exploitation sur 30 ans, les risques émergents et les stratégies de déploiement les plus rentables. Car la véritable innovation ne réside pas dans le matériau lui-même, mais dans la maîtrise de sa complexité systémique.

Cet article se propose d’explorer en profondeur les facettes techniques, économiques et sécuritaires de l’allègement structurel. À travers une analyse rigoureuse, nous examinerons comment les nanomatériaux transforment non seulement le poids des avions, mais aussi toute la chaîne de valeur aéronautique.

Sommaire : La révolution de l’allègement aéronautique par les nanomatériaux

- Combien économise vraiment une compagnie aérienne pour chaque kilogramme gagné sur un avion ?

- Comment prouver qu’une aile en nanocomposite tiendra 30 ans de vols sans fissure ?

- Métal allégé ou plastique renforcé : quel matériau pour les avions de 2040 ?

- Le risque mortel des avions en plastique non-conducteurs et la solution nano

- Par quelles pièces commencer l’allègement pour un ROI immédiat sans redesign complet ?

- Nanocomposite ou Titane Grade 5 : quelle solution pour une pièce soumise à 100G ?

- Vilebrequin en acier ou bielle en composite : jusqu’où aller dans l’allègement moteur ?

- Comment les revêtements anticorrosion nanostructurés économisent-ils des millions en maintenance ?

Combien économise vraiment une compagnie aérienne pour chaque kilogramme gagné sur un avion ?

La valeur d’un kilogramme économisé sur un aéronef n’est pas un concept abstrait, mais une métrique économique rigoureuse qui guide les choix d’investissement des compagnies aériennes. Au-delà du coût initial d’acquisition d’une technologie plus légère, le gain se calcule sur toute la durée de vie de l’appareil, principalement à travers la réduction de la consommation de carburant. L’exemple de l’Airbus A220, commandé en 60 exemplaires par Air France, est emblématique. Grâce à une structure composée à 46% de matériaux composites, cet appareil affiche une consommation de seulement 2,6 litres de kérosène par passager aux 100 km, un chiffre qui se traduit par des économies substantielles sur chaque rotation.

Cette performance n’est pas isolée. Les appareils de nouvelle génération, comme le Boeing 787 et l’Airbus A350, repoussent encore les limites en intégrant plus de 50% de composites, ce qui leur permet d’atteindre des réductions de consommation de l’ordre de 20 à 25% par rapport aux générations précédentes. Ces gains, multipliés par des milliers de cycles de vol annuels, représentent des dizaines de millions de dollars d’économies par avion sur sa durée de vie. Selon les estimations de l’industrie, la valeur capitalisée de ce gain est considérable.

Le tableau suivant met en perspective la corrélation directe entre l’utilisation de matériaux avancés et la performance énergétique, comme le montre cette analyse comparative des avions de nouvelle génération.

| Modèle d’avion | Consommation (L/100km/passager) | Matériaux composites (%) | Économie vs génération précédente |

|---|---|---|---|

| Airbus A220 | 2,6 | 46% | -20% |

| Boeing 787 | 2,3 | 50% | -25% |

| Airbus A350 | 2,3 | 53% | -25% |

L’enjeu est donc clair : chaque kilogramme superflu est un coût direct et récurrent. L’arbitrage pour les compagnies n’est donc plus de savoir *si* il faut investir dans l’allègement, mais *comment* le faire de la manière la plus rentable possible. Cela implique une analyse fine du coût d’acquisition des nouvelles technologies par rapport aux économies de carburant projetées sur vingt à trente ans d’exploitation.

Comment prouver qu’une aile en nanocomposite tiendra 30 ans de vols sans fissure ?

La promesse d’allègement des nanocomposites ne vaut rien sans une garantie absolue de leur durabilité et de leur fiabilité. Pour un ingénieur aéronautique, la question n’est pas seulement de savoir si une pièce est résistante, mais comment elle se comportera après 90 000 heures de vol, des milliers de cycles de pressurisation et des variations de température allant de -55°C à plus de 70°C. Prouver qu’une aile en composite ne développera pas de microfissures (délaminage) critiques sur une période de 30 ans est le défi majeur de la certification par les autorités comme l’EASA et la FAA.

Les protocoles de test sont d’une rigueur extrême. Ils combinent des essais statiques, où les ailes sont poussées jusqu’à leur point de rupture (souvent à plus de 150% de la charge maximale en service), et des essais de fatigue accélérée. Des bancs d’essai hydrauliques soumettent les structures à des millions de cycles de contraintes simulant les décollages, les turbulences et les atterrissages. En parallèle, des méthodes d’inspection non destructive (ultrasons, thermographie, tomographie) sont développées pour détecter les défauts invisibles à l’œil nu, tant en production qu’en maintenance.

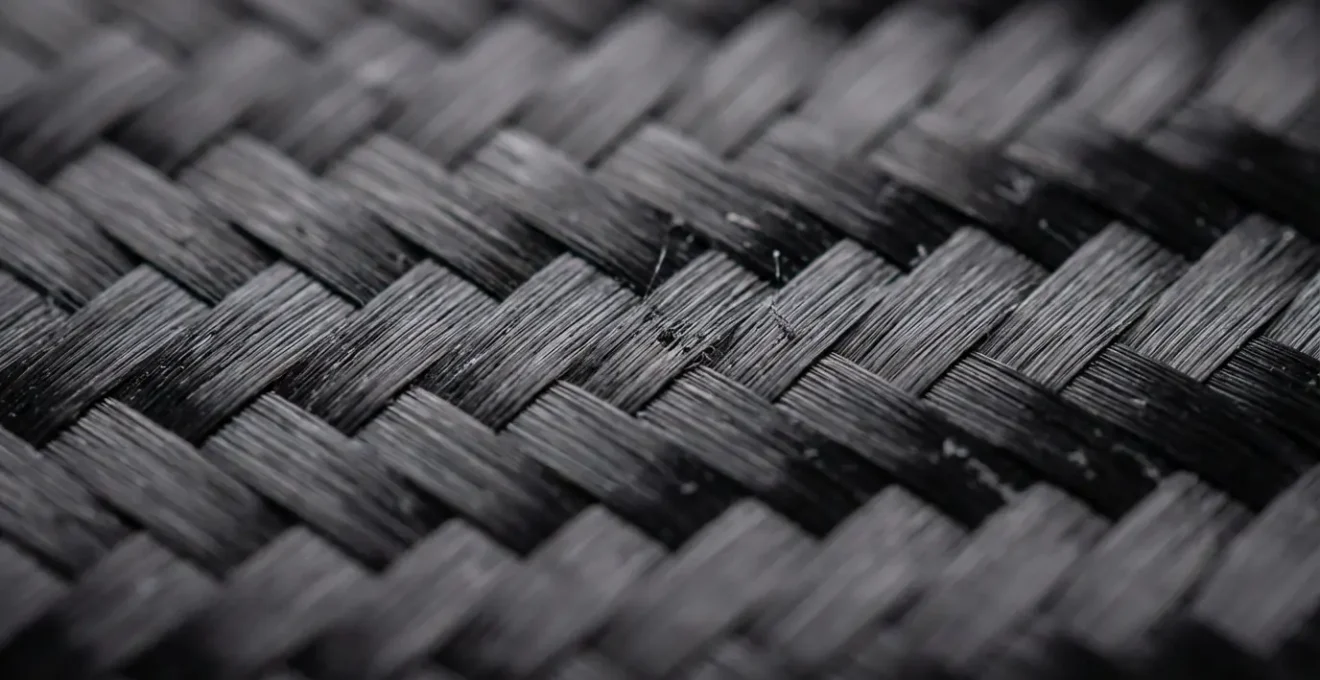

La clé réside dans la compréhension de la microstructure du matériau, comme le montre cette vue rapprochée. Les nanotubes de carbone ou autres nanoparticules intégrés à la matrice polymère ne servent pas qu’à alléger ; ils visent surtout à stopper la propagation des fissures au niveau microscopique. La modélisation numérique joue également un rôle crucial, en simulant le vieillissement du matériau pour prédire son comportement à long terme. C’est la corrélation entre ces simulations, les résultats des tests physiques et les données collectées en service qui permet de construire un dossier de certification solide et de garantir une sécurité sans faille.

Métal allégé ou plastique renforcé : quel matériau pour les avions de 2040 ?

Le débat entre l’optimisation des alliages métalliques et l’adoption de composites à matrice polymère est au cœur de la conception aéronautique future. Il ne s’agit pas d’une opposition binaire, mais d’un arbitrage complexe basé sur la fonction de chaque pièce. Les avions de 2040 seront très probablement des structures hybrides, exploitant le meilleur de chaque famille de matériaux. L’Airbus A350 XWB est un excellent exemple de cette approche, avec une structure composée de 53% de composites, 19% d’aluminium-lithium, 14% de titane et 6% d’acier.

Les composites thermoplastiques, par opposition aux thermodurcissables plus courants, gagnent du terrain. Leur avantage majeur réside dans leur capacité à être réformés par la chaleur et soudés, ce qui ouvre la voie à des processus d’assemblage plus rapides et automatisés, réduisant les coûts de production. Ils offrent également une meilleure résistance aux impacts et sont recyclables, un atout environnemental non négligeable. Ils sont idéaux pour les clips, les nervures et les panneaux de fuselage.

Cependant, les métaux n’ont pas dit leur dernier mot. Les alliages d’aluminium-lithium de nouvelle génération offrent une densité plus faible et une rigidité supérieure à celles des alliages traditionnels, ce qui en fait un concurrent sérieux pour les sections du fuselage. Le titane, bien que plus lourd et plus cher, reste irremplaçable pour les pièces soumises à de très hautes températures et à des contraintes extrêmes, comme les mâts réacteurs ou certains éléments du train d’atterrissage. La fabrication additive (impression 3D) de pièces en titane permet d’ailleurs de créer des géométries optimisées impossibles à obtenir par usinage, réduisant ainsi leur poids à performance égale. L’avion de 2040 ne sera donc ni tout en « plastique », ni tout en métal, mais une machine intelligemment conçue où chaque matériau sera utilisé là où ses propriétés uniques apportent la plus grande valeur ajoutée.

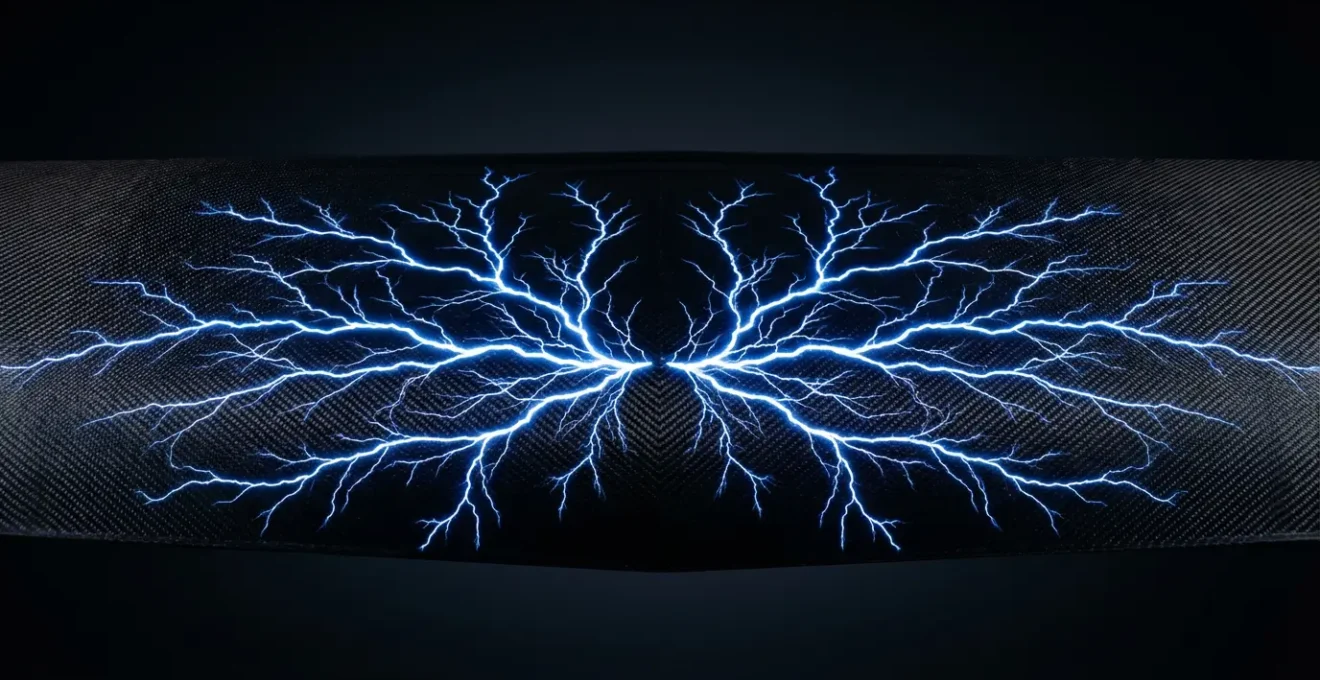

Le risque mortel des avions en plastique non-conducteurs et la solution nano

L’utilisation massive de composites à matrice polymère, essentiellement des « plastiques » renforcés, introduit un risque fondamental souvent sous-estimé : leur faible conductivité électrique. Un fuselage métallique traditionnel forme une cage de Faraday naturelle qui protège l’avion, ses occupants et ses systèmes électroniques en dissipant l’énergie d’un impact de foudre (jusqu’à 200 000 ampères) sur sa surface externe. Un fuselage en composite, lui, est un isolant. Un impact direct pourrait perforer la structure, endommager les systèmes de vol critiques ou provoquer un incendie dans les réservoirs de carburant.

Pour contrer ce risque mortel, les ingénieurs ont d’abord intégré des treillis métalliques (souvent en cuivre) à la surface des panneaux composites. Cette solution, bien qu’efficace, ajoute du poids et de la complexité, allant à l’encontre de l’objectif premier d’allègement. C’est ici que les nanotechnologies offrent une solution révolutionnaire. En dispersant des nanoparticules conductrices, comme des nanotubes de carbone ou du graphène, directement dans la résine du composite, il est possible de rendre le matériau lui-même suffisamment conducteur pour dissiper l’énergie de la foudre. Une innovation développée au MIT, par exemple, utilise des « points de suture » en nanotubes de carbone pour renforcer et rendre les composites conducteurs.

Cette approche est bien plus élégante : elle n’ajoute quasiment pas de poids et assure une protection homogène sur toute la structure. Des recherches explorent même des « peaux intelligentes » capables de dissiper l’énergie de manière contrôlée. Comme le montre l’étude de cas du MIT sur les nanotubes de carbone pour renforcer les composites, cette technologie permet non seulement de sécuriser les avions comme le 787 et l’A350, mais aussi de concevoir des pièces encore plus fines et légères. Ainsi, une faiblesse inhérente au matériau est transformée en une opportunité d’innovation et d’optimisation supplémentaire.

Par quelles pièces commencer l’allègement pour un ROI immédiat sans redesign complet ?

Pour une compagnie aérienne, l’immobilisation d’une flotte pour une mise à niveau structurelle majeure est économiquement prohibitive. La question clé est donc de savoir comment bénéficier des avantages de l’allègement de manière progressive et rentable. La stratégie la plus efficace est le rétrofit ciblé, qui consiste à remplacer des composants existants par des équivalents plus légers sans nécessiter une re-certification complète de l’avion. Le retour sur investissement (ROI) est alors quasi immédiat, car il est directement lié aux économies de carburant générées.

Les cibles prioritaires sont les éléments non-structuraux ou semi-structuraux, où le gain de poids est significatif et l’impact sur la certification est maîtrisé. L’aménagement de la cabine est le candidat idéal : sièges passagers, galleys (cuisines), cloisons et compartiments à bagages. Un siège de nouvelle génération en composite peut peser jusqu’à 30% de moins que son prédécesseur, soit une économie de plusieurs centaines de kilos sur un long-courrier. De même, les freins en carbone-carbone sur les trains d’atterrissage offrent un gain de poids substantiel (jusqu’à 700 kg) par rapport aux freins en acier, tout en améliorant les performances de freinage.

L’industrie aérospatiale évalue la valeur de chaque kilo gagné de manière très pragmatique. Selon les analyses du secteur, on considère généralement une estimation de 100 à 500€ par kilogramme économisé sur le cycle de vie de l’avion. Cette métrique permet de justifier l’investissement dans des pièces de rechange optimisées, par exemple via la fabrication additive qui permet de produire des pièces métalliques avec une topologie optimisée, plus légères mais aussi résistantes que les pièces d’origine usinées.

Plan d’action pour un rétrofit d’allègement stratégique

- Identifier les pièces secondaires : Cibler les composants remplaçables sans re-certification complète comme les sièges, les galleys, et les compartiments à bagages pour un gain rapide.

- Cibler les contraintes répétitives : Remplacer les éléments à forte répétition de contraintes comme les volets et ailerons pour un impact de durabilité et de poids multiplié.

- Intégrer les freins carbone-carbone : Adopter des freins en composite sur les trains d’atterrissage existants pour un gain de poids massif et localisé.

- Remplacer les panneaux intérieurs : Changer progressivement les habillages de cabine par des composites légers pour améliorer l’efficacité sans toucher à la structure primaire.

- Adopter la fabrication additive : Utiliser l’impression 3D pour produire des pièces de rechange non critiques avec une topologie optimisée, réduisant leur masse à la source.

Nanocomposite ou Titane Grade 5 : quelle solution pour une pièce soumise à 100G ?

Lorsqu’une pièce critique est soumise à des accélérations extrêmes, comme lors d’un atterrissage dur ou de fortes turbulences, le choix du matériau devient un arbitrage crucial entre la résistance brute et le poids. Une accélération de 100G signifie qu’une pièce de 1 kg exercera une force équivalente à 100 kg sur ses points de fixation. Dans ce contexte, l’allègement n’est pas qu’une question d’économie de carburant ; c’est aussi un enjeu de sécurité structurelle. Le Titane Grade 5 (Ti-6Al-4V) a longtemps été le matériau de choix pour ces applications grâce à son exceptionnel ratio résistance/poids et sa ténacité.

Cependant, les nanocomposites avancés, notamment ceux renforcés de fibres de carbone continues dans une matrice thermoplastique haute performance (comme le PEEK), commencent à rivaliser avec le titane. Leur avantage est une résistance à la fatigue supérieure et une densité encore plus faible. Là où le titane peut finir par développer des fissures de fatigue après de nombreux cycles de charge, la structure fibreuse d’un composite peut mieux dissiper l’énergie et résister à la propagation de ces fissures.

Étude de cas : Les clips de fixation sur A350 et B787

Un exemple concret de cet arbitrage est la production de clips de cadre et de taquets utilisés pour fixer les grands panneaux de fuselage en composite sur l’Airbus A350 et le Boeing 787. Des entreprises comme Aerosud et Dutch Thermoplastic Composites se sont spécialisées dans la fabrication de ces centaines de petites pièces en composite thermoplastique (TPC). Ces composants, bien que petits, doivent supporter des charges dynamiques importantes pour assurer la cohésion de la structure. Leur utilisation à la place de pièces métalliques traditionnelles permet un gain de poids significatif tout en garantissant une interface compatible avec les panneaux de fuselage en composite, évitant ainsi les problèmes de corrosion galvanique.

Le choix final dépend de l’environnement opérationnel. Pour une pièce exposée à de très hautes températures près d’un moteur, le titane restera probablement supérieur. Mais pour une pièce de jonction structurelle à température ambiante, un nanocomposite bien conçu peut offrir une solution plus légère et plus durable. L’optimisation topologique par fabrication additive permet également de créer des pièces en titane « squelettiques » qui se rapprochent de la légèreté des composites, rendant l’arbitrage encore plus complexe et spécifique à chaque application.

Vilebrequin en acier ou bielle en composite : jusqu’où aller dans l’allègement moteur ?

L’allègement des moteurs d’avion représente la prochaine frontière de l’optimisation. Traditionnellement, les moteurs sont un concentré d’alliages métalliques haute performance (nickel, titane, acier) capables de résister à des températures et des pressions extrêmes. Cependant, l’introduction de matériaux composites dans les parties « froides » du moteur est déjà une réalité. Les aubes de fan en composite de carbone-titane du moteur GE9X ou les carters de fan en composite sont des exemples qui ont permis des gains de poids significatifs.

La question est de savoir jusqu’où cette logique peut être poussée. Remplacer des pièces internes en rotation comme les bielles, ou même des parties du vilebrequin, par des composites, représente un défi technologique immense. Les composites à matrice céramique (CMC) sont une piste prometteuse pour les parties chaudes, comme les aubes de turbine. Ils sont beaucoup plus légers que les superalliages à base de nickel et peuvent fonctionner à des températures plus élevées, améliorant ainsi l’efficacité thermodynamique du moteur.

Le moteur SPX417-200 pèse 40% de moins que les moteurs traditionnels tout en offrant une meilleure efficacité énergétique.

– Clara Voisin, Directrice technique chez AeroLink

Cette démarche d’allègement moteur est d’autant plus stratégique qu’elle s’inscrit dans la perspective de la propulsion hybride-électrique. Dans un système hybride, le poids du groupe motopropulseur (moteur thermique, génératrice, batteries, moteurs électriques) est un facteur limitant. Alléger la partie thermique du système est donc crucial pour pouvoir embarquer une capacité de stockage électrique suffisante. Chaque gramme gagné sur le moteur est un gramme qui peut être réalloué à une batterie, augmentant l’autonomie en mode électrique et réduisant encore plus la consommation globale.

À retenir

- Le gain financier de l’allègement est direct, mais sa rentabilité dépend d’une certification rigoureuse garantissant la durabilité des matériaux sur des décennies.

- Les composites créent des défis de sécurité inattendus (comme la conductivité à la foudre), que les nanotechnologies transforment en opportunités d’optimisation.

- L’allègement est une stratégie systémique qui s’applique du simple rétrofit de pièces de cabine à la refonte complète des moteurs pour les propulsions futures.

Comment les revêtements anticorrosion nanostructurés économisent-ils des millions en maintenance ?

L’impact économique des nanotechnologies ne se limite pas à l’allègement structurel. Il s’étend de manière significative à la réduction des coûts de maintenance (MRO – Maintenance, Repair, and Overhaul), notamment grâce aux revêtements anticorrosion nanostructurés. La corrosion est un fléau pour les structures aéronautiques métalliques, exigeant des inspections fréquentes et des réparations coûteuses qui immobilisent les appareils au sol. Chaque jour d’immobilisation représente une perte de revenus considérable pour une compagnie aérienne.

Les revêtements traditionnels, souvent à base de chrome hexavalent, sont efficaces mais extrêmement toxiques et soumis à une réglementation de plus en plus stricte (REACH en Europe). Les nanorevêtements offrent une alternative plus performante et plus écologique. Ces revêtements, souvent à base de sol-gel ou de céramiques nanostructurées, créent une barrière passive extrêmement dense et imperméable à l’échelle moléculaire. Cette barrière empêche les agents corrosifs, comme l’humidité et le sel, d’atteindre le substrat métallique.

L’avantage est double. Premièrement, leur performance supérieure permet d’allonger les intervalles entre les inspections de corrosion, augmentant ainsi la disponibilité de la flotte. Deuxièmement, certains de ces revêtements sont « auto-réparants » (self-healing). Ils contiennent des nanocapsules qui, en cas de rayure, libèrent un agent inhibiteur de corrosion qui « guérit » la brèche, restaurant la protection. Cette fonctionnalité réduit drastiquement le besoin d’interventions de maintenance curative. En combinant une protection supérieure et des capacités d’auto-réparation, ces revêtements nanostructurés permettent d’économiser des millions de dollars par an et par compagnie sur les opérations de maintenance, tout en prolongeant la durée de vie des composants structurels de l’aéronef.

Pour les ingénieurs et les compagnies, l’intégration réussie de ces innovations commence par une évaluation rigoureuse des pièces candidates au rétrofit et une analyse coût-bénéfice sur l’ensemble du cycle de vie de l’appareil.