L’intégration des nanotubes de carbone (NTC) dans l’industrie n’est pas une question de potentiel, mais de maîtrise des contraintes pratiques souvent sous-estimées.

- Le coût n’est pas un blocage unique, mais un arbitrage : les NTC multi-parois (MWCNT) abordables dominent le marché, tandis que les NTC simple-paroi (SWCNT) restent un produit de niche ultra-performant.

- Le vrai défi technique est la dispersion : sans une maîtrise parfaite du processus, les NTC forment des agglomérats qui dégradent les propriétés du matériau final au lieu de les améliorer.

Recommandation : Abordez les NTC non comme une solution miracle, mais comme un additif de spécialité exigeant une expertise en formulation, en sécurité et un calcul de coût/bénéfice rigoureux pour chaque application.

Les nanotubes de carbone (NTC) sont l’un des matériaux les plus fascinants de la science moderne. Sur le papier, leurs propriétés sont extraordinaires : une résistance mécanique cent fois supérieure à celle de l’acier pour une fraction du poids, une conductivité électrique et thermique rivalisant avec le cuivre. Depuis leur découverte, ils alimentent les espoirs des ingénieurs et des concepteurs de produits, promettant des avions plus légers, des batteries plus performantes et des plastiques aux fonctionnalités inédites. Pourtant, malgré des décennies de recherche et un marché en croissance, une question demeure : pourquoi ces matériaux prodigieux ne sont-ils pas omniprésents dans notre quotidien ?

La réponse habituelle se concentre sur le coût élevé ou la complexité de production. Si ces facteurs sont réels, ils masquent une réalité plus nuancée et bien plus critique pour l’ingénieur d’application. Le véritable fossé entre le laboratoire et l’usine ne réside pas seulement dans le prix d’achat, mais dans une trinité d’obstacles pragmatiques : le coût différentiel et la raison d’être des différents types de NTC, le défi technique majeur de la dispersion homogène dans une matrice, et les contraintes de sécurité de plus en plus strictes qui encadrent leur manipulation. Oublier l’un de ces aspects, c’est courir le risque de transformer un additif de haute performance en un simple contaminant coûteux et inefficace.

Cet article propose de dépasser la simple admiration des propriétés théoriques pour fournir un guide réaliste à destination des ingénieurs matériaux et des développeurs. L’objectif n’est pas de minimiser le potentiel des NTC, mais de cartographier les véritables défis qui jalonnent la route vers une industrialisation réussie. Nous analyserons comment surmonter les problèmes de dispersion, comment choisir le bon type de renfort par rapport aux solutions existantes comme la fibre de carbone, et comment naviguer dans le paysage réglementaire et sanitaire. Car la clé du succès ne se trouve pas dans la promesse, mais dans la maîtrise des détails.

Pour vous guider à travers ces enjeux complexes, cet article est structuré pour répondre aux questions concrètes que se posent les professionnels. Des écarts de coût à la gestion des risques, en passant par des applications spécifiques, chaque section vise à fournir des éclaircissements pratiques pour vous aider à évaluer et intégrer les NTC dans vos projets.

Sommaire : Les vrais obstacles à l’industrialisation des nanotubes de carbone

- Pourquoi un nanotube simple paroi coûte-t-il 100 fois plus cher qu’un multi-parois ?

- Comment empêcher vos nanotubes de carbone de former des grumeaux inutiles dans la résine ?

- Nanotubes ou fibres de carbone classiques : quel renfort pour un cadre de vélo ultra-léger ?

- Le risque sanitaire que 50% des laboratoires sous-estiment lors de la manipulation de NTC

- Problème d’électricité statique : la solution NTC pour rendre un polymère conducteur à faible dose

- Pourquoi votre plastique devient-il liquide comme de l’eau ou dur comme de la pierre avec 2% de nanos ?

- Métal allégé ou plastique renforcé : quel matériau pour les avions de 2040 ?

- Comment obtenir une haute conductivité électrique et thermique capable de remplacer le cuivre ?

Pourquoi un nanotube simple paroi coûte-t-il 100 fois plus cher qu’un multi-parois ?

La première barrière perçue à l’entrée des NTC est leur coût. Cependant, parler « du » coût des nanotubes est une simplification trompeuse. Il existe une différence fondamentale entre les nanotubes de carbone simple paroi (SWCNT) et multi-parois (MWCNT), qui se reflète directement sur leur prix et leurs applications. Les MWCNT sont constitués de plusieurs feuilles de graphène enroulées de manière concentrique, un peu comme des poupées russes. Leur processus de fabrication, principalement par dépôt chimique en phase vapeur (CVD), est relativement mature et permet une production à grande échelle, ce qui les rend beaucoup plus abordables.

À l’inverse, les SWCNT sont formés d’une seule couche de graphène. Leur synthèse est infiniment plus délicate. Obtenir un diamètre, une chiralité (l’angle d’enroulement) et une longueur contrôlés relève encore du défi de laboratoire. Ces paramètres dictent si le nanotube sera métallique ou semi-conducteur, ce qui est crucial pour les applications en nanoélectronique. Cette complexité de synthèse et la purification nécessaire pour isoler les SWCNT de haute qualité expliquent leur coût, qui peut être de 100 à 1000 fois supérieur à celui des MWCNT.

Cette distinction est capitale pour un ingénieur. Le marché de masse est dominé par les MWCNT, qui répondent à la majorité des besoins en renforcement mécanique et en conductivité pour les composites. Une étude de marché en Arabie Saoudite, par exemple, a révélé que le segment des MWCNT représente 93,5% des revenus du marché en 2023. Les SWCNT, eux, sont réservés à des applications de pointe où leurs propriétés électroniques ou optiques uniques justifient un investissement majeur, comme dans les capteurs avancés ou les transistors de nouvelle génération. Pour 99% des applications industrielles visant à améliorer un polymère, le choix se portera donc quasi exclusivement sur les MWCNT, rendant la barrière du coût beaucoup plus surmontable qu’il n’y paraît.

Comment empêcher vos nanotubes de carbone de former des grumeaux inutiles dans la résine ?

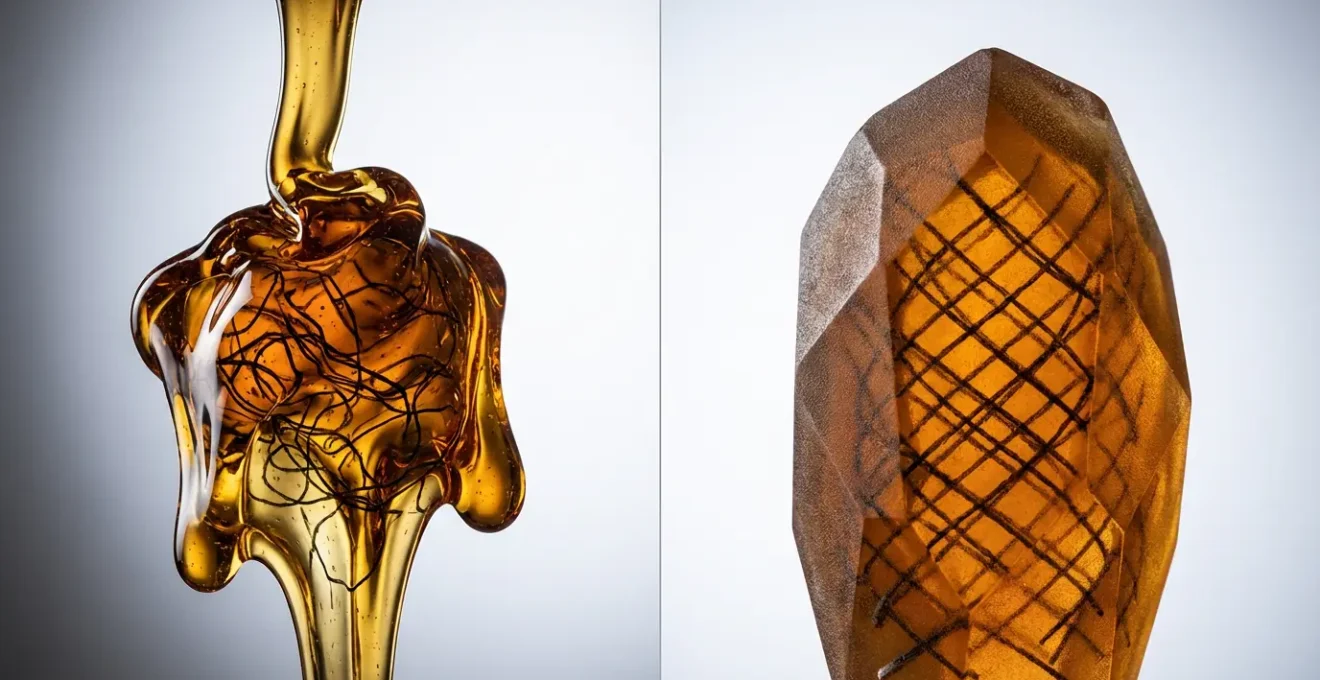

Après le coût, le défi le plus critique et le plus souvent sous-estimé est la dispersion. En raison de leur surface extrêmement élevée et des fortes forces de van der Waals, les nanotubes de carbone ont une tendance naturelle à s’agglomérer pour former des « grumeaux » ou des enchevêtrements, semblables à des pelotes de laine microscopiques. Si les NTC sont introduits sous forme de poudre sèche directement dans une résine polymère, il est presque garanti qu’ils ne se disperseront pas correctement. Au lieu d’un réseau homogène de renforts à l’échelle nanométrique, on obtient une distribution hétérogène de points de faiblesse qui peuvent même dégrader les propriétés mécaniques du composite final.

Une mauvaise dispersion annule tous les bénéfices attendus. La conductivité ne sera pas atteinte car il n’y a pas de chemin continu pour les électrons (le seuil de percolation n’est pas atteint), et la résistance mécanique ne sera pas améliorée car les contraintes ne peuvent pas être transférées efficacement de la matrice aux nanotubes. C’est l’erreur la plus coûteuse qu’un développeur puisse faire : payer pour un additif de haute performance qui, mal utilisé, fragilise son produit.

La solution à ce problème passe par des techniques de dispersion avancées. Celles-ci incluent des méthodes mécaniques à haut cisaillement comme la sonication (utilisation d’ultrasons) ou le calandrage à trois cylindres. Des approches chimiques sont également employées, utilisant des surfactants ou une fonctionnalisation de surface des nanotubes pour les rendre plus compatibles avec la matrice. Cependant, la solution la plus pragmatique et la plus sûre pour une application industrielle est l’utilisation de « masterbatches » (ou mélanges-maîtres). Il s’agit de concentrés de NTC déjà pré-dispersés de manière optimale dans une résine de base. L’ingénieur n’a plus qu’à diluer ce masterbatch dans son propre polymère, garantissant une dispersion de qualité sans avoir à investir dans des équipements de dispersion complexes et coûteux.

Nanotubes ou fibres de carbone classiques : quel renfort pour un cadre de vélo ultra-léger ?

La question du choix entre les nanotubes de carbone et les fibres de carbone traditionnelles est un excellent cas d’école pour comprendre leur positionnement. Toutes deux sont des formes de carbone, mais leur échelle et leurs propriétés les destinent à des rôles différents, souvent complémentaires. Un cadre de vélo, par exemple, est principalement constitué de fibres de carbone (à l’échelle du micron) tissées et imprégnées de résine époxy. Ces fibres fournissent la rigidité et la résistance structurelle macroscopique.

Les nanotubes de carbone, eux, agissent à une échelle mille fois plus petite. Ils ne peuvent pas, à l’heure actuelle, remplacer la structure tissée des fibres de carbone. Leur rôle est d’être un additif dans la résine époxy qui lie ces fibres. En ajoutant une faible concentration (typiquement de 0,1% à 2% en poids) de NTC bien dispersés, on peut améliorer significativement les propriétés de la matrice elle-même. Cela permet notamment d’augmenter la résistance à la fissuration et la ténacité de l’interphase entre la fibre et la résine, retardant ainsi la délamination, un mode de défaillance courant dans les composites.

Le tableau suivant, basé sur des données compilées, met en évidence les différences de propriétés fondamentales qui expliquent cette complémentarité. On y voit que si les NTC individuels ont des propriétés théoriques de résistance et de module bien supérieures, la fibre de carbone classique offre déjà d’excellentes performances à un coût bien moindre et à une échelle structurelle.

Cette comparaison est éclairante, comme le montre une analyse comparative des propriétés des matériaux carbonés.

| Propriété | SWCNT | MWCNT | Fibre de carbone classique |

|---|---|---|---|

| Résistance à la traction | 50-500 GPa | 10-60 GPa | 3-7 GPa |

| Module d’Young | ~1 TPa | 0.3-1 TPa | 200-400 GPa |

| Densité | 1.3-1.4 g/cm³ | 1.7-2.1 g/cm³ | 1.7-1.9 g/cm³ |

| Conductivité électrique | 10⁶-10⁷ S/m | 10⁴-10⁷ S/m | 10³ S/m |

| Coût relatif (2024) | 100x | 1x (référence) | 0.1x |

Pour notre cadre de vélo, la réponse est donc claire : on ne choisit pas l’un *ou* l’autre, mais on utilise les NTC *pour améliorer* le composite à base de fibres de carbone. Les NTC ne remplacent pas le renfort principal, mais agissent comme un « super-additif » pour la matrice, poussant les performances du matériau global au-delà de ses limites traditionnelles.

Le risque sanitaire que 50% des laboratoires sous-estiment lors de la manipulation de NTC

L’enthousiasme pour les propriétés des NTC ne doit jamais occulter les préoccupations légitimes concernant leur impact sur la santé. Le principal risque est lié à l’inhalation de NTC sous forme de poudre aéroportée. En raison de leur rapport d’aspect élevé (longueur sur diamètre), certains types de NTC peuvent se comporter comme des fibres, similaires à celles de l’amiante. Une fois inhalées, ces fibres longues et fines peuvent être difficiles à éliminer par les macrophages pulmonaires, pouvant entraîner une inflammation chronique et des pathologies graves à long terme.

Cette préoccupation n’est pas théorique. Reconnaissant ce danger, l’Agence européenne des produits chimiques (ECHA) a pris des mesures. Suite à une évaluation rigoureuse, elle a validé une classification comme cancérigène par inhalation (catégorie 1B) pour certains types de MWCNT. Cette classification s’applique spécifiquement aux nanotubes longs et rigides, typiquement ceux ayant un diamètre supérieur à 30 nm et une longueur de plus de 5 µm. Cela signifie que tous les NTC ne sont pas égaux face au risque : les NTC courts, flexibles ou fortement enchevêtrés présentent un profil de risque différent.

Pour tout ingénieur ou technicien manipulant des NTC, en particulier sous forme de poudre sèche, des mesures de protection strictes sont donc non négociables. Ignorer ces précautions est une faute professionnelle grave. L’utilisation de masterbatches, mentionnée précédemment pour des raisons de dispersion, devient ici aussi une mesure de sécurité essentielle, car elle élimine l’étape la plus dangereuse : la manipulation de poudres volatiles. Pour les opérations qui ne peuvent éviter les poudres, des protocoles stricts doivent être mis en place.

Plan d’action : Mesures de protection essentielles pour la manipulation des NTC

- Définir les points de contact : Identifier toutes les étapes du processus où les poudres de NTC peuvent devenir aéroportées (pesée, mélange, nettoyage).

- Respecter la collecte à la source : Travailler exclusivement sous hotte à flux laminaire avec filtration HEPA ou dans des boîtes à gants pour toute manipulation de poudre sèche.

- Assurer la cohérence des équipements : Utiliser systématiquement les équipements de protection individuelle (EPI) adaptés aux nanoparticules : masque FFP3, gants en nitrile, blouse et lunettes de protection.

- Vérifier la mémorabilité des procédures : Afficher clairement les protocoles de sécurité et former le personnel aux risques spécifiques des NTC de type fibreux.

- Établir un plan d’intégration prioritaire : Remplacer dès que possible la manipulation de poudres par l’utilisation de masterbatches ou de dispersions liquides pour éliminer le risque d’inhalation à la source.

Problème d’électricité statique : la solution NTC pour rendre un polymère conducteur à faible dose

L’une des applications les plus réussies et les plus répandues des NTC se trouve dans la gestion des décharges électrostatiques (ESD). De nombreux polymères, comme le polycarbonate ou le polypropylène, sont d’excellents isolants électriques. C’est un avantage dans de nombreuses situations, mais un problème majeur dans l’industrie électronique, les salles blanches ou les environnements à risque d’explosion, où une accumulation d’électricité statique peut endommager des composants sensibles ou provoquer des étincelles.

Traditionnellement, pour rendre un plastique conducteur, on y ajoutait des charges conductrices comme le noir de carbone ou des fibres métalliques. Le problème est qu’il faut en ajouter une concentration élevée (souvent >10%) pour atteindre la conductivité souhaitée. Cet ajout massif peut dégrader les propriétés mécaniques du polymère, altérer sa couleur (il devient noir) et compliquer sa mise en œuvre. C’est ici que les NTC offrent une solution élégante.

Grâce à leur rapport d’aspect exceptionnel et leur conductivité intrinsèque élevée, les NTC permettent d’atteindre le seuil de percolation à des concentrations extrêmement faibles. Le seuil de percolation est la concentration critique à laquelle les nanotubes se touchent pour former un réseau conducteur continu à travers la matrice polymère. Pour les NTC, ce seuil peut être atteint avec des concentrations aussi basses que 0,01% à 0,5% en poids. À cette faible dose, l’impact sur les propriétés mécaniques, la couleur (il est possible de conserver une certaine translucidité) et la transformabilité du plastique est minime. On obtient ainsi un matériau capable de dissiper les charges statiques tout en conservant l’essentiel de ses qualités d’origine. C’est une application où le bénéfice apporté par les NTC justifie clairement leur coût et la technicité de leur mise en œuvre.

Pourquoi votre plastique devient-il liquide comme de l’eau ou dur comme de la pierre avec 2% de nanos ?

L’un des effets les plus surprenants et potentiellement problématiques de l’ajout de NTC dans un polymère fondu est leur impact drastique sur la rhéologie, c’est-à-dire le comportement d’écoulement du matériau. Les ingénieurs sont habitués à ce que la viscosité d’un polymère change de manière prévisible avec la température ou l’ajout de charges classiques. Avec les NTC, les règles changent. En raison de leur structure en réseau et de leur immense surface de contact, même une faible quantité de nanotubes peut modifier radicalement la viscosité de la matrice.

À faible taux de cisaillement (quand le matériau est au repos ou s’écoule lentement), les NTC forment un réseau tridimensionnel qui peut augmenter la viscosité de plusieurs ordres de grandeur. Le polymère fondu, normalement fluide, peut se comporter comme un gel quasi-solide. Inversement, sous un fort cisaillement (comme lors d’une injection dans un moule), ce réseau peut se briser et s’aligner dans le sens de l’écoulement, provoquant une chute spectaculaire de la viscosité, un phénomène appelé « comportement de fluidification par cisaillement » (shear thinning).

Cet effet rhéologique non-linéaire est un cauchemar pour les procédés de transformation standards comme le moulage par injection ou l’extrusion. Si cet effet n’est pas anticipé, les paramètres de la machine (pression, température, vitesse d’injection) deviennent totalement inadaptés. Le plastique peut refuser de s’écouler dans le moule, ou au contraire s’écouler de manière incontrôlée. Pour un ingénieur process, cela signifie qu’il ne peut pas simplement substituer un polymère standard par son équivalent chargé en NTC. Il doit repenser et ré-optimiser entièrement son procédé en tenant compte de ce comportement rhéologique unique. C’est une complexité supplémentaire qui freine l’adoption des NTC, mais qui, une fois maîtrisée, peut aussi être exploitée pour contrôler la structure finale de la pièce moulée.

Métal allégé ou plastique renforcé : quel matériau pour les avions de 2040 ?

Le secteur aérospatial est un moteur d’innovation pour les matériaux avancés, constamment à la recherche de solutions pour alléger les structures et réduire la consommation de carburant. Dans ce contexte, les composites renforcés aux NTC sont souvent présentés comme un candidat de choix pour les avions du futur, en compétition avec les alliages métalliques avancés comme les alliages aluminium-lithium ou les composites à fibres de carbone de nouvelle génération.

Le potentiel des NTC en aérospatiale est multiple. Au-delà du simple renforcement mécanique, leur conductivité électrique est particulièrement intéressante pour la protection contre la foudre. Les composites traditionnels sont de mauvais conducteurs, nécessitant l’intégration d’un treillis métallique lourd pour dissiper l’énergie d’un impact de foudre. Un composite dont la matrice est rendue conductrice par l’ajout de NTC pourrait potentiellement se passer de ce treillis, offrant un gain de poids significatif. De même, leur conductivité peut être utilisée pour le dégivrage des ailes ou pour le blindage électromagnétique (EMI shielding) des systèmes électroniques embarqués.

Cependant, le chemin vers la certification aéronautique est long et exigeant. La production doit être parfaitement reproductible, et le comportement à long terme du matériau (résistance à la fatigue, au vieillissement) doit être entièrement caractérisé et prévisible. Bien que la production industrielle soit une réalité, comme en témoigne le fait qu’en 2016, la production annuelle de NTC était d’environ 10 000 tonnes, passer à l’échelle requise pour des pièces de fuselage reste un défi. Pour l’instant, les applications les plus réalistes se concentrent sur des composants secondaires ou sur l’amélioration de revêtements et d’adhésifs. Il est probable que les avions de 2040 n’auront pas un fuselage en « nanotubes purs », mais intégreront de plus en plus de composants multifonctionnels où les NTC joueront un rôle clé pour améliorer la performance de composites plus traditionnels.

Les poudres, réseaux, feuilles, flocons, films et fils de nanotubes de carbone multi-parois (MWCNT) ont trouvé des applications dans l’électronique grand public, les câbles d’alimentation, les résines ESD, les batteries, les composites polymères, les revêtements, l’aérospatiale, les capteurs, les chauffages, les filtres et la biomédecine.

– Future Markets Inc., Global Market for Carbon Nanotubes 2023

À retenir

- Les MWCNT abordables constituent l’essentiel du marché pour les applications de volume (composites, ESD).

- La dispersion est le défi technique n°1 ; l’utilisation de masterbatches est la solution industrielle la plus fiable.

- Les NTC ne remplacent pas les fibres de carbone mais améliorent la matrice, créant des composites hiérarchiques plus performants.

- Le risque sanitaire (inhalation) est réel pour les poudres de NTC longs et doit être géré par des mesures de protection strictes.

Comment obtenir une haute conductivité électrique et thermique capable de remplacer le cuivre ?

La promesse de remplacer le cuivre, matériau lourd et dont le coût fluctue, par des NTC légers et performants est l’un des plus grands moteurs de la recherche. Théoriquement, un nanotube de carbone individuel, en particulier de type « métallique », possède une conductivité électrique et thermique exceptionnelle, supérieure à celle du cuivre. La difficulté, comme toujours, est de transposer cette propriété de l’échelle nanométrique à un objet macroscopique comme un câble ou un dissipateur thermique.

Le principal obstacle est la résistance de contact entre les nanotubes. Dans un film ou une fibre de NTC, le courant ne circule pas à travers un seul nanotube, mais doit « sauter » d’un nanotube à l’autre. Chaque jonction crée une résistance qui dégrade la performance globale. De plus, les défauts dans la structure des nanotubes et leur alignement imparfait contribuent aussi à réduire la conductivité par rapport au potentiel théorique. Malgré ces défis, des progrès considérables ont été réalisés, comme le montre le tableau comparatif suivant issu d’une analyse de Malvern Panalytical.

Cette comparaison met en évidence les forces et les faiblesses des NTC, comme le détaille une analyse sur les applications des nanotubes de carbone.

| Matériau | Conductivité électrique (S/m) | Conductivité thermique (W/m·K) | Applications privilégiées |

|---|---|---|---|

| NTC individuels | 10⁶-10⁸ | 3000-6000 | Recherche, nanoélectronique |

| Films de NTC | 10⁴-10⁶ | 200-1000 | Écrans tactiles, cellules solaires |

| Cuivre | 5.96×10⁷ | 400 | Câblage, dissipateurs |

| Aluminium | 3.77×10⁷ | 237 | Lignes électriques, radiateurs |

Si les films de NTC n’atteignent pas encore la conductivité électrique du cuivre massif, ils le surpassent déjà en conductivité thermique et offrent un avantage de poids considérable. Ils sont donc déjà utilisés dans des applications de niche où la légèreté et la flexibilité sont primordiales, comme pour les écrans tactiles transparents ou les chauffages intégrés. Pour le remplacement du câblage en cuivre, la route est encore longue, mais pour les applications de gestion thermique, les NTC sont déjà une alternative très crédible.

Étude de cas : Les NTC dans les électrodes de batteries et super-condensateurs

Une application où la conductivité des NTC est déjà un succès est le stockage d’énergie. Dans les électrodes de batteries lithium-ion, l’ajout de NTC crée un réseau conducteur très efficace qui facilite le transport des électrons et des ions au sein de l’électrode. Cela améliore la capacité de la batterie à se charger et se décharger rapidement. De plus, leur immense surface spécifique permet de stocker une grande quantité de charge, ce qui a conduit à les qualifier de « super-condensateurs ». L’utilisation d’électrodes améliorées aux NTC a prouvé qu’elle augmentait significativement la capacité, les taux de charge/décharge, et donc l’efficacité globale et la durée de vie des batteries.

En définitive, l’intégration réussie des nanotubes de carbone dans l’industrie exige un changement de perspective. Il faut cesser de les voir comme une poudre magique et les aborder comme ce qu’ils sont : des additifs de haute spécialité dont la performance dépend entièrement de la maîtrise de leur mise en œuvre. Pour l’ingénieur, cela signifie de se concentrer sur le choix du bon grade de NTC, d’investir du temps et des ressources dans le développement d’un protocole de dispersion robuste, et d’appliquer rigoureusement les normes de sécurité. L’évaluation de la pertinence d’utiliser les NTC doit donc toujours se baser sur un calcul pragmatique : le gain de performance multifonctionnel (mécanique, électrique, thermique) justifie-t-il la complexité technique et le coût additionnel ? Pour de plus en plus d’applications de pointe, la réponse est oui.