L’obtention de propriétés barrières aux gaz de très haute performance sans métal repose moins sur le choix d’un matériau miracle que sur une ingénierie de précision à l’échelle nanométrique. La véritable performance ne vient pas de la couche barrière isolée, mais de sa parfaite intégration au sein d’un système multicouche conçu pour la protéger. La maîtrise des défauts atomiques, l’ingénierie des interfaces et l’architecture globale de l’empilement sont les clés pour atteindre une étanchéité absolue et durable.

Pour les fabricants d’écrans OLED, de cellules photovoltaïques organiques ou d’emballages pharmaceutiques de nouvelle génération, la protection contre l’oxygène et l’humidité est un enjeu critique. La moindre molécule d’eau ou d’O2 peut dégrader irréversiblement ces produits sensibles, ruinant leur performance et leur durée de vie. La solution historique, la métallisation, présente des inconvénients majeurs : opacité, interférences électromagnétiques, rigidité et difficultés de recyclage. L’industrie s’est donc tournée massivement vers les films barrières transparents, basés sur des dépôts de couches minces céramiques ou des polymères avancés.

Pourtant, la simple substitution d’un matériau par un autre ne suffit pas. Le discours commun se contente souvent de lister les avantages du SiOx, de l’AlOx ou de l’EVOH. Cette approche est superficielle. Elle ignore la complexité fondamentale de l’étanchéité à l’échelle moléculaire. La performance d’une barrière non-métallique n’est pas une propriété intrinsèque, mais le résultat d’un équilibre précaire. Si la clé n’était pas la couche barrière elle-même, mais la maîtrise de ses fragilités inhérentes et l’ingénierie du système qui l’entoure ? C’est ce que nous allons explorer.

Cet article plonge au cœur des mécanismes qui régissent l’efficacité des barrières aux gaz. Nous analyserons pourquoi les anciennes méthodes de mesure sont obsolètes, comment déposer une couche parfaite de quelques atomes d’épaisseur, et surtout, comment l’architecture d’un film multicouche et la gestion des nano-déficiences font toute la différence entre un produit fonctionnel et une défaillance prématurée.

Sommaire : Les secrets d’une étanchéité parfaite sans métal

- Pourquoi le test de la « tasse » ne suffit plus pour mesurer les barrières ultra-performantes ?

- Comment déposer une vitre de 10 nanomètres d’épaisseur parfaitement étanche sur du plastique ?

- Ampoule de verre ou sachet plastique high-tech : quel choix pour des médicaments nomades ?

- Le défaut microscopique qui ruine l’étanchéité de 1000 mètres de film barrière

- Dans quel ordre coller les couches pour protéger la barrière nano des rayures externes ?

- Pourquoi de la « boue » purifiée rend-elle le plastique imperméable à l’air ?

- Le défaut d’encapsulation qui détruit vos panneaux solaires nano en 3 mois d’extérieur

- Comment les revêtements anticorrosion nanostructurés économisent-ils des millions en maintenance ?

Pourquoi le test de la « tasse » ne suffit plus pour mesurer les barrières ultra-performantes ?

La méthode traditionnelle du « water cup test », où l’on mesure la prise de poids d’un dessicant dans une coupelle scellée par le film à tester, est devenue totalement inadaptée. Pour les applications comme les écrans OLED, les exigences de taux de transmission de vapeur d’eau (WVTR) sont de l’ordre de 10⁻⁶ g/m²/jour. À ce niveau, les méthodes gravimétriques sont incapables de détecter une quelconque variation, même après des semaines de test. La sensibilité de ces anciennes techniques est de plusieurs ordres de grandeur inférieure à ce qui est requis, les rendant non seulement imprécises mais parfaitement inutiles pour qualifier une barrière ultra-performante.

L’industrie a donc dû développer des techniques de mesure beaucoup plus sensibles. Les analyseurs de perméation modernes, basés sur des capteurs coulométriques ou des spectromètres de masse, permettent d’atteindre des seuils de détection bien plus bas. Par exemple, une étude sur les équipements de dernière génération montre que le capteur d’oxygène coulométrique peut atteindre une limite de détection deux fois plus performante que les capteurs traditionnels, descendant dans la gamme des parties par milliard (ppb). Ces outils sont indispensables, mais ils ne révèlent qu’une valeur macroscopique, une moyenne sur une surface donnée.

Le véritable enjeu est de détecter non pas la perméation uniforme, mais les défauts localisés qui la provoquent. Des techniques de microscopie avancées comme l’AFM-IR (Microscopie à Force Atomique couplée à l’Infrarouge) permettent désormais d’aller plus loin. Une analyse par AFM-IR a pu caractériser pour la première fois les inhomogénéités de croissance sur des films de SiOx de seulement 5 nm. Ces nano-déficiences, invisibles aux analyseurs classiques, sont les véritables points faibles par lesquels les gaz s’infiltrent. Mesurer un WVTR global bas n’est plus suffisant ; il faut garantir l’absence de ces « trous » nanoscopiques sur toute la surface.

Cette évolution métrologique change la manière de concevoir et de contrôler la production. On ne cherche plus une simple valeur chiffrée, mais une cartographie des points faibles potentiels.

Comment déposer une vitre de 10 nanomètres d’épaisseur parfaitement étanche sur du plastique ?

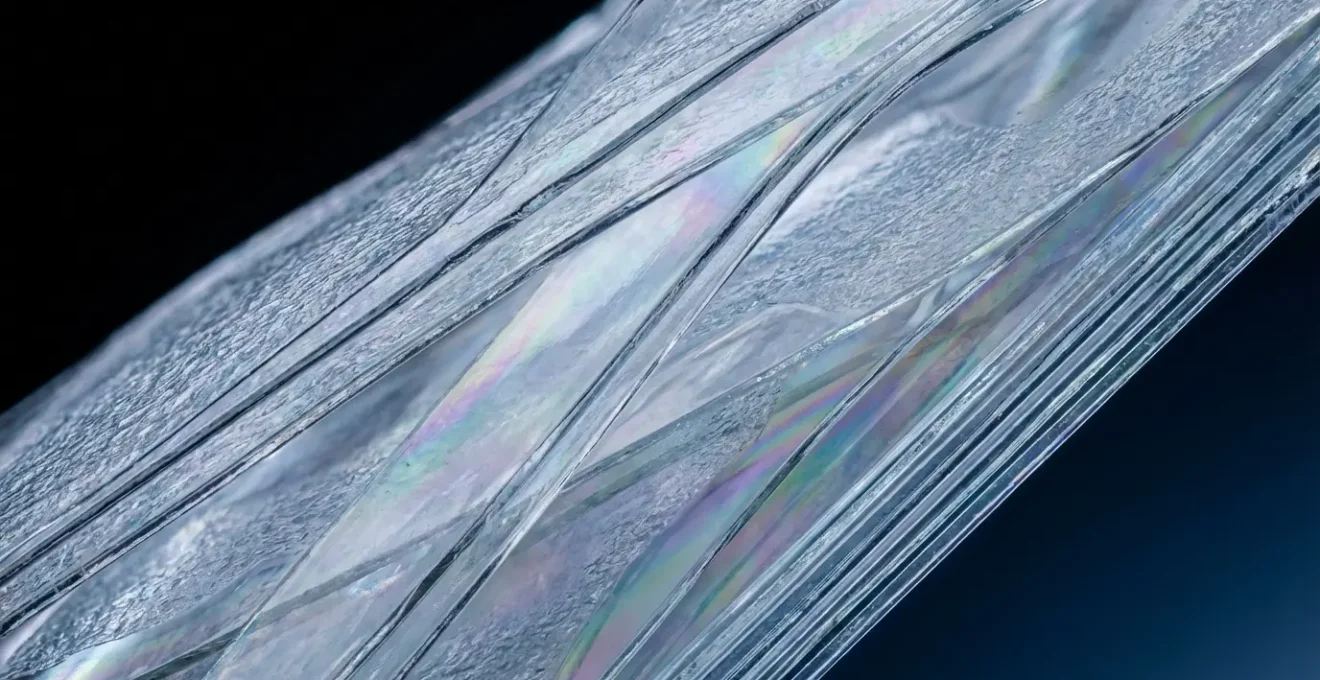

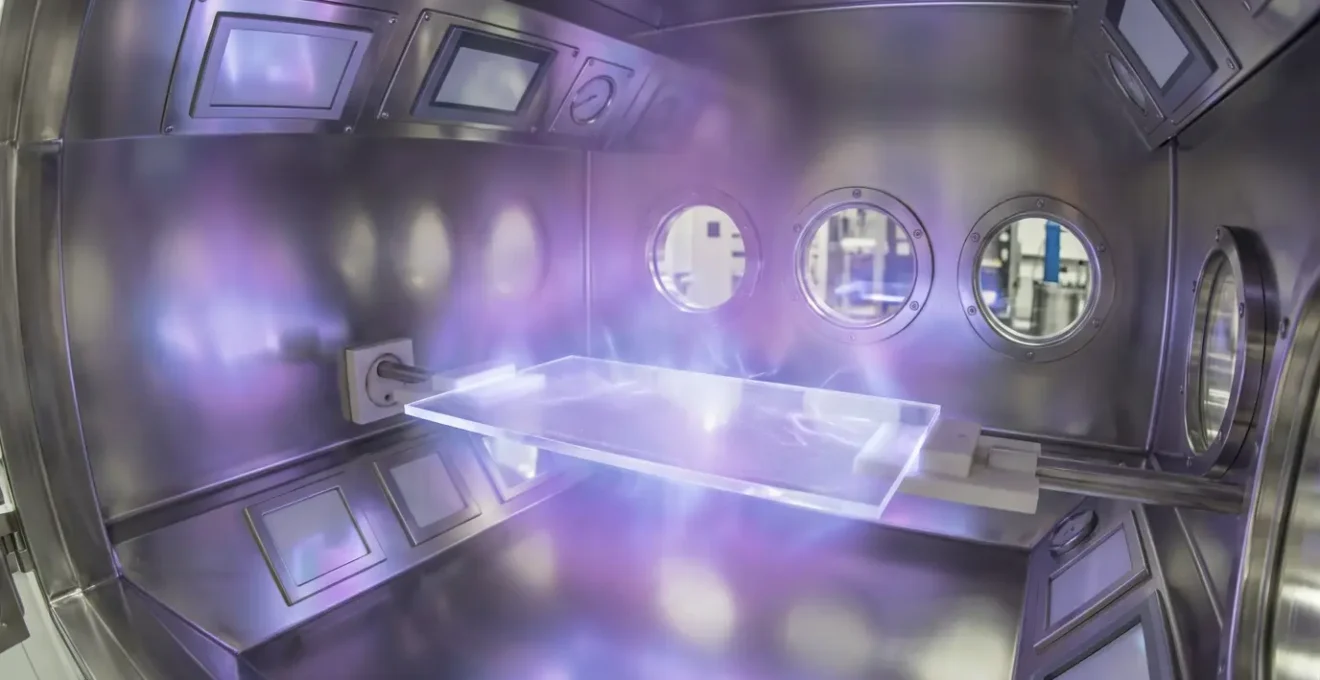

Déposer une couche de « verre » (dioxyde de silicium, ou SiOx) de quelques nanomètres sur un substrat polymère souple relève de l’ingénierie de haute précision. La principale technologie utilisée est le dépôt chimique en phase vapeur assisté par plasma (PECVD). Dans une chambre à vide, un gaz précurseur (contenant du silicium, comme le TEOS ou le HMDSO) est introduit et ionisé par un plasma. Les molécules se décomposent et viennent se condenser sur le substrat en mouvement, formant une couche de SiOx extrêmement fine, dense et uniforme.

Le défi est double. Premièrement, la couche doit être parfaitement conforme à la surface du polymère, sans le moindre trou (pinhole). Deuxièmement, le procédé doit être « froid » pour ne pas endommager le substrat plastique, sensible à la chaleur. Le plasma permet justement de fournir l’énergie nécessaire à la réaction chimique à basse température. Le contrôle précis des paramètres du plasma — pression, puissance, débit de gaz — est fondamental pour obtenir un film aux propriétés désirées.

Le choix du précurseur chimique est également critique pour la qualité de la barrière. En effet, une étude récente démontre que l’utilisation de TEOS comme précurseur pour un revêtement SiOx permet d’obtenir un taux de transmission d’oxygène (OTR) et de vapeur d’eau (WVTR) significativement meilleurs que ceux obtenus avec du TMDSO. La structure moléculaire du précurseur influence directement la densité et la réticulation de la couche finale, et donc son imperméabilité.

Obtenir une couche parfaite est une chose, mais la préserver des agressions mécaniques et environnementales en est une autre. C’est là que l’ingénierie des couches suivantes entre en jeu.

Ampoule de verre ou sachet plastique high-tech : quel choix pour des médicaments nomades ?

Le conditionnement des produits pharmaceutiques liquides ou sensibles à l’oxydation a longtemps reposé sur un matériau de référence : le verre. Son imperméabilité quasi parfaite aux gaz et à l’humidité en fait une solution de choix. Cependant, pour les applications nomades, les traitements d’urgence ou l’administration à domicile, le verre présente des inconvénients majeurs : sa fragilité, son poids et le risque de génération de particules lors de l’ouverture. Les emballages souples, comme les sachets ou les poches en plastique, offrent une alternative attrayante, à condition de pouvoir garantir un niveau de protection équivalent.

La comparaison directe entre ces deux approches révèle un arbitrage complexe entre performance absolue et fonctionnalité. Les films plastiques haute barrière, souvent des structures multicouches complexes, n’atteignent jamais la barrière « infinie » du verre, mais ils peuvent atteindre des niveaux de WVTR et d’OTR extrêmement bas, suffisants pour garantir la stabilité du médicament sur toute sa durée de vie. De plus, leur nature incassable et leur légèreté représentent un avantage logistique et sécuritaire considérable.

Le tableau ci-dessous, synthétisant les données issues d’une analyse comparative des polymères pour emballage, met en lumière ces différences fondamentales.

| Critère | Ampoule verre | Sachet plastique haute barrière |

|---|---|---|

| Barrière absolue | 100% imperméable | WVTR < 0.01 g/m²/jour |

| Risque mécanique | Fragile, particules possibles | Incassable, flexible |

| Poids transport | Lourd (x5-10) | Ultra-léger |

| Stérilisation | Autoclave 121°C | Irradiation gamma |

| Interaction contenu | Relargage ions alcalins | Scalping possible |

Le choix dépend donc entièrement de l’application finale. Pour un vaccin stocké des années en chambre froide, l’ampoule en verre reste une référence. Pour un kit de traitement d’urgence destiné à être transporté dans un sac à dos, le sachet souple multicouche est incontestablement supérieur. La question de la recyclabilité, un point faible historique des multicouches, trouve aujourd’hui des solutions grâce à des structures monomatériau (base PE ou PP) qui intègrent des couches barrières comme l’EVOH, permettant une prise en charge dans les filières de recyclage dédiées.

Au-delà du matériau, c’est la qualité de mise en œuvre et l’intégrité de la structure qui déterminent la performance réelle de l’emballage final.

Le défaut microscopique qui ruine l’étanchéité de 1000 mètres de film barrière

Dans la production à grande échelle de films barrières, le plus grand ennemi n’est pas la performance moyenne du matériau, mais la présence d’un unique défaut catastrophique. Un seul « pinhole » (trou d’épingle) de quelques micromètres de diamètre peut compromettre l’intégrité de plusieurs mètres carrés de film, créant une voie d’accès directe pour l’oxygène et l’humidité. Ce défaut peut provenir d’une poussière sur le substrat avant le dépôt, d’une micro-fissure dans la couche barrière due à une contrainte mécanique, ou d’une anomalie dans le processus de dépôt plasma.

L’intuition voudrait que pour améliorer la barrière, il suffise d’augmenter l’épaisseur de la couche protectrice. C’est une erreur. En effet, les analyses montrent que l’augmentation de l’épaisseur du matériau ne se traduit pas toujours par une amélioration proportionnelle de la barrière. Une couche plus épaisse peut générer plus de contraintes internes, menant à la fissuration et à la création de défauts. La performance réside dans la qualité et la densité de la couche, pas dans sa masse. Une couche de 10 nm parfaitement dense et sans défaut sera infiniment plus efficace qu’une couche de 50 nm fissurée.

La recherche sur l’origine de ces nano-déficiences est intense. Comme le soulignent F Mitschker et son équipe dans le Journal of Physics D: Applied Physics, la formation de défauts est un phénomène complexe :

L’influence du PE-CVD et PE-ALD sur la formation de défauts dans les films barrière de perméation sur PET est corrélée à la fluence d’oxygène atomique.

– F Mitschker et al., Journal of Physics D: Applied Physics

Cette citation met en évidence que les paramètres mêmes du procédé de dépôt influencent directement la probabilité de créer des défauts. Une « recette » de dépôt optimisée pour la vitesse peut générer plus de défauts qu’une recette plus lente mais plus contrôlée. La chasse aux défauts est donc un compromis permanent entre productivité et fiabilité.

Puisque le risque de défaut ne peut jamais être nul, une stratégie de défense en profondeur, basée sur une architecture multicouche intelligente, devient indispensable.

Dans quel ordre coller les couches pour protéger la barrière nano des rayures externes ?

Une couche barrière de SiOx de quelques dizaines de nanomètres est, par nature, extrêmement fragile. Elle est comparable à une fine coquille d’œuf : très dure et imperméable, mais cassante et sensible à la moindre rayure ou flexion. Laisser cette couche exposée directement à l’environnement extérieur serait une garantie de défaillance immédiate. La solution consiste à l’encapsuler au sein d’une structure multicouche où chaque couche joue un rôle spécifique de protection. L’ordre de ces couches n’est pas anodin ; il répond à une logique d’ingénierie précise pour assurer une synergie structurale.

La couche barrière ne doit jamais être la couche la plus externe. Elle doit être protégée des agressions mécaniques (abrasion, rayures) par une couche de « blindage » et des contraintes de flexion par un substrat stable. L’architecture typique d’un film haute barrière performant est donc une structure laminée où la couche SiOx est prise en sandwich. Le choix de l’adhésif de lamination est également crucial : il doit assurer une cohésion parfaite sans interagir chimiquement avec la couche barrière, ce qui pourrait la dégrader.

La conception d’une telle structure exige de suivre un plan rigoureux pour maximiser la protection et la performance globale du film composite.

Plan d’action : Structure optimale d’un emballage multicouche haute barrière

- Couche externe de protection : Sélectionner un film résistant à l’abrasion et aux rayures, comme un PET (Polyéthylène téréphtalate) ou un Polyamide (PA), qui servira de bouclier mécanique.

- Adhésif de lamination : Utiliser un adhésif spécifiquement formulé pour les applications barrières, assurant une excellente adhérence sans migration chimique ni dégradation de la couche nano.

- Substrat porteur : Appliquer la couche barrière sur un film substrat stable dimensionnellement (souvent un PET ou un PP) qui a été traité en surface (traitement Corona) pour garantir l’accroche du dépôt.

- Couche barrière : Déposer la couche fonctionnelle (SiOx, AlOx) par un procédé comme le PECVD sur le substrat porteur préparé. C’est le cœur fonctionnel du système.

- Couche de scellage interne : Laminer une dernière couche interne, généralement un Polyéthylène (PE), qui est choisie pour ses propriétés de thermosoudage afin de permettre la fermeture hermétique de l’emballage final.

Cette approche systémique, où la performance naît de l’interaction entre les couches, est la seule voie viable pour industrialiser des solutions d’emballage flexibles et transparentes à très haute barrière.

Pourquoi de la « boue » purifiée rend-elle le plastique imperméable à l’air ?

Une autre stratégie fascinante pour améliorer les propriétés barrières des polymères consiste à y incorporer des charges minérales à l’échelle nanométrique, comme des nanoargiles. Ces argiles, comme la montmorillonite (un composant principal de la bentonite, une « boue » volcanique purifiée), sont constituées de plaquettes de silicate de quelques nanomètres d’épaisseur mais de plusieurs centaines de nanomètres de large. Lorsqu’elles sont correctement dispersées dans une matrice polymère, elles créent un véritable labyrinthe pour les molécules de gaz.

Ce mécanisme est connu sous le nom de « parcours tortueux » (tortuous path). Une molécule d’oxygène tentant de traverser le film ne peut plus aller en ligne droite. Elle est forcée de contourner chacune de ces plaquettes imperméables, ce qui allonge considérablement son chemin de diffusion et donc le temps nécessaire pour traverser le matériau. L’effet sur les propriétés barrières est spectaculaire. Des recherches récentes montrent une réduction de 29,4% du taux de transmission d’oxygène (OTR) et de 63,5% du WVTR avec un ajout de seulement 5% en poids de nanoargile dans un polymère.

Le principal défi technologique a été d’assurer une bonne dispersion de ces nanocharges. Les argiles sont hydrophiles (aiment l’eau) tandis que les polymères comme le polypropylène sont hydrophobes (repoussent l’eau). Sans traitement, les plaquettes d’argile s’agglomèrent au lieu de se disperser, n’offrant aucun bénéfice. Comme le note une publication dans Polymer Bulletin, ce problème a été résolu par des techniques de modification de surface. L’utilisation de méthodes de greffage chimique (silylation) permet de rendre la surface des nanoargiles compatible avec la matrice polymère, assurant une dispersion homogène à l’échelle nanométrique et l’efficacité du parcours tortueux.

Le problème majeur de compatibilité des nanocharges inorganiques hydrophiles avec les thermoplastiques hydrophobes a été surmonté en utilisant la méthode de silylation ‘grafting to’ de deux nanoargiles différentes, la montmorillonite Na+ et les nanoargiles halloysites.

– Équipe de recherche Polymer Bulletin, Springer Nature – Polymer Bulletin

Cette méthode peut être utilisée seule ou en complément des dépôts de couches minces pour créer des systèmes barrières encore plus performants et robustes.

Le défaut d’encapsulation qui détruit vos panneaux solaires nano en 3 mois d’extérieur

Les cellules photovoltaïques de nouvelle génération, en particulier les cellules organiques (OPV) ou à pérovskites, sont extrêmement prometteuses mais aussi notoirement sensibles à l’oxygène et à l’humidité. Leur durée de vie est directement conditionnée par la qualité de leur encapsulation. Une barrière de protection, même si elle affiche un WVTR initialement excellent en laboratoire, peut se dégrader rapidement une fois exposée aux conditions extérieures réelles, qui combinent humidité, cycles de température et rayonnement UV.

La défaillance est souvent insidieuse. Elle ne provient pas d’une rupture franche mais d’une dégradation progressive de la couche barrière elle-même. Les couches de SiOx, par exemple, peuvent lentement s’oxyder ou s’hydrolyser au contact de l’humidité résiduelle, perdant leur densité et leur intégrité. Des mesures sur échantillons vieillis révèlent que, même dans des conditions de stockage contrôlées (19°C/40% HR), le rapport atomique Oxygène/Silicium (O/Si) dans une couche barrière passe de 2.0 à 2.3 en seulement 6 mois. Cette augmentation indique une oxydation et une hydratation de la couche, qui devient plus poreuse.

En extérieur, ce vieillissement est considérablement accéléré par les UV, qui fournissent l’énergie d’activation pour ces réactions de dégradation, et par les cycles thermiques, qui créent des contraintes mécaniques à l’interface entre la couche barrière rigide et le substrat polymère souple. Ces contraintes peuvent mener à la délamination ou à la micro-fissuration, ouvrant des brèches pour une infiltration massive d’humidité qui détruit la cellule photovoltaïque en quelques semaines ou mois.

La solution réside dans des architectures multicouches encore plus complexes, intégrant des absorbeurs d’UV dans les couches externes et des couches adhésives « tampons » capables d’absorber les contraintes thermomécaniques pour protéger la fragile barrière inorganique.

À retenir

- La performance barrière se mesure à l’échelle nanométrique ; les méthodes traditionnelles sont obsolètes pour les applications de pointe.

- La qualité d’un film barrière (ex: SiOx) dépend plus de sa densité et de l’absence de défauts que de son épaisseur.

- La protection de la couche barrière via une structure multicouche intelligente est aussi cruciale que la couche elle-même.

Comment les revêtements anticorrosion nanostructurés économisent-ils des millions en maintenance ?

Le principe des films barrières s’étend bien au-delà de l’emballage. Dans l’industrie lourde, maritime ou énergétique, la corrosion de l’acier est un fléau qui coûte des milliards chaque année en maintenance et remplacement d’infrastructures. Les revêtements nanostructurés, basés sur les mêmes principes que ceux vus précédemment, offrent une solution révolutionnaire. En incorporant des nanocharges (silicates, graphène) dans une matrice de peinture époxy, on crée une barrière physique qui ralentit drastiquement la pénétration des agents corrosifs comme l’eau et les ions chlorure.

Le gain économique ne vient pas d’un coût initial plus faible, bien au contraire. Ces revêtements high-tech sont plus chers à l’application. Le retour sur investissement (ROI) est spectaculaire et se matérialise sur le long terme en réduisant drastiquement la fréquence des opérations de maintenance. Repeindre une plateforme pétrolière ou une éolienne en mer est une opération logistiquement complexe et extrêmement coûteuse. Un revêtement qui double ou triple la durée de vie avant la première maintenance majeure génère des économies colossales.

Le tableau suivant offre une simulation du retour sur investissement pour une application offshore, comparant un revêtement conventionnel à une solution nanostructurée.

| Paramètre | Revêtement conventionnel | Nano-revêtement barrière |

|---|---|---|

| Durée de vie | 5-10 ans | 15-20 ans |

| Coût initial | 100€/m² | 250€/m² |

| Fréquence maintenance | Tous les 3 ans | Tous les 8 ans |

| Coût maintenance offshore | 50 000€/intervention | 50 000€/intervention |

| ROI sur 20 ans | Référence | Économie 65% |

Comme le confirment des recherches publiées par ACS, le mécanisme est directement lié à la nanostructure. L’amélioration des propriétés barrières est due à la création d’un « parcours tortueux » par les charges en plaquettes. Cette organisation ordonnée des nano-silicates est la clé de la performance, empêchant physiquement la progression de la corrosion.

L’audit de votre chaîne de production, de la sélection du substrat à l’assemblage final, est l’étape décisive pour garantir des performances barrières reproductibles à l’échelle industrielle et maximiser ce retour sur investissement.