L’intégration de nanocharges ne se résume pas à un simple mélange, mais à un contrôle précis des interfaces et des mécanismes de déformation pour dépasser les performances des alliages traditionnels.

- De faibles fractions massiques (inférieures à 3%) de nanocharges peuvent suffire à obtenir des propriétés mécaniques comparables à des composites chargés à plus de 30% en fibres de verre.

- La mesure fiable de la dureté à cette échelle exige des protocoles de nanoindentation stricts pour éviter les biais induits par le substrat.

Recommandation : Priorisez le greffage chimique des nanocharges et l’analyse du compromis rigidité/ductilité pour garantir la fiabilité de vos structures sous contrainte extrême.

Pour tout ingénieur structure en aérospatiale, en défense ou dans l’automobile de compétition, le dilemme est constant : comment renforcer une pièce critique sans l’alourdir ? Chaque gramme gagné se traduit par une performance accrue, une consommation réduite ou une charge utile augmentée. Les solutions traditionnelles, comme les alliages d’aluminium à haute performance, le titane ou les composites à fibres de carbone, ont montré leurs limites. Elles représentent souvent un compromis coûteux entre le poids, la résistance et la complexité de mise en œuvre.

Face à ce mur technologique, l’attention se porte sur l’infiniment petit. L’idée d’intégrer des nanomatériaux, comme les nanotubes de carbone ou le graphène, dans des matrices polymères ou métalliques est devenue une voie prometteuse. Mais si la véritable clé ne résidait pas dans un nouveau matériau miracle, mais dans la réingénierie de la matière à une échelle invisible ? La performance exceptionnelle ne découle pas du simple ajout de « poudre magique », mais d’une compréhension fine et d’une maîtrise des interactions à l’échelle nanométrique.

Cet article n’est pas un catalogue de solutions, mais une analyse d’ingénieur. Il décortique les mécanismes fondamentaux qui permettent un renforcement spectaculaire, les protocoles de mesure indispensables pour valider ces performances et les pièges critiques, comme le compromis entre rigidité et ductilité, qui peuvent mener à des défaillances catastrophiques. Nous allons explorer comment la maîtrise de l’interface nanocharge/matrice est le véritable enjeu pour débloquer des niveaux de résistance et de durabilité jusqu’ici inaccessibles.

Pour naviguer au cœur de cette révolution matérielle, nous aborderons les points techniques essentiels. Ce guide est structuré pour répondre aux questions critiques que se pose tout ingénieur cherchant à exploiter le plein potentiel des nanocomposites.

Sommaire : L’ingénierie des matériaux nanostructurés pour une performance ultime

- Pourquoi l’ajout de 1% de nanocharges double-t-il la résistance à la rupture ?

- Comment mesurer la dureté d’un revêtement de 500 nanomètres sans fausser les résultats ?

- Nanocomposite ou Titane Grade 5 : quelle solution pour une pièce soumise à 100G ?

- Le piège de la rigidité qui rend vos matériaux « incassables » dangereux en cas de choc

- Comment greffer chimiquement vos nanocharges pour qu’elles ne se décollent pas sous contrainte ?

- Pourquoi réduire la taille des grains renforce-t-il l’acier de manière exponentielle ?

- Combien économise vraiment une compagnie aérienne pour chaque kilogramme gagné sur un avion ?

- Pourquoi les pièces mécaniques renforcées aux nanos doublent-elles les intervalles de maintenance ?

Pourquoi l’ajout de 1% de nanocharges double-t-il la résistance à la rupture ?

L’effet spectaculaire des nanocharges sur les propriétés mécaniques d’un matériau ne relève pas de la magie, mais de la physique des interfaces à l’échelle nanométrique. Contrairement aux charges micrométriques traditionnelles, les nanoparticules possèdent une surface spécifique extraordinairement élevée. Cela signifie que pour un même poids, la zone de contact et d’interaction entre les charges et la matrice est démultipliée. Cette interface étendue est le siège des mécanismes de renforcement. Il n’est donc pas surprenant que de très faibles fractions suffisent : seulement 2 à 3% de nanocharges volumiques peuvent donner des propriétés mécaniques comparables à des composites classiques contenant 30 à 50% de fibres de verre.

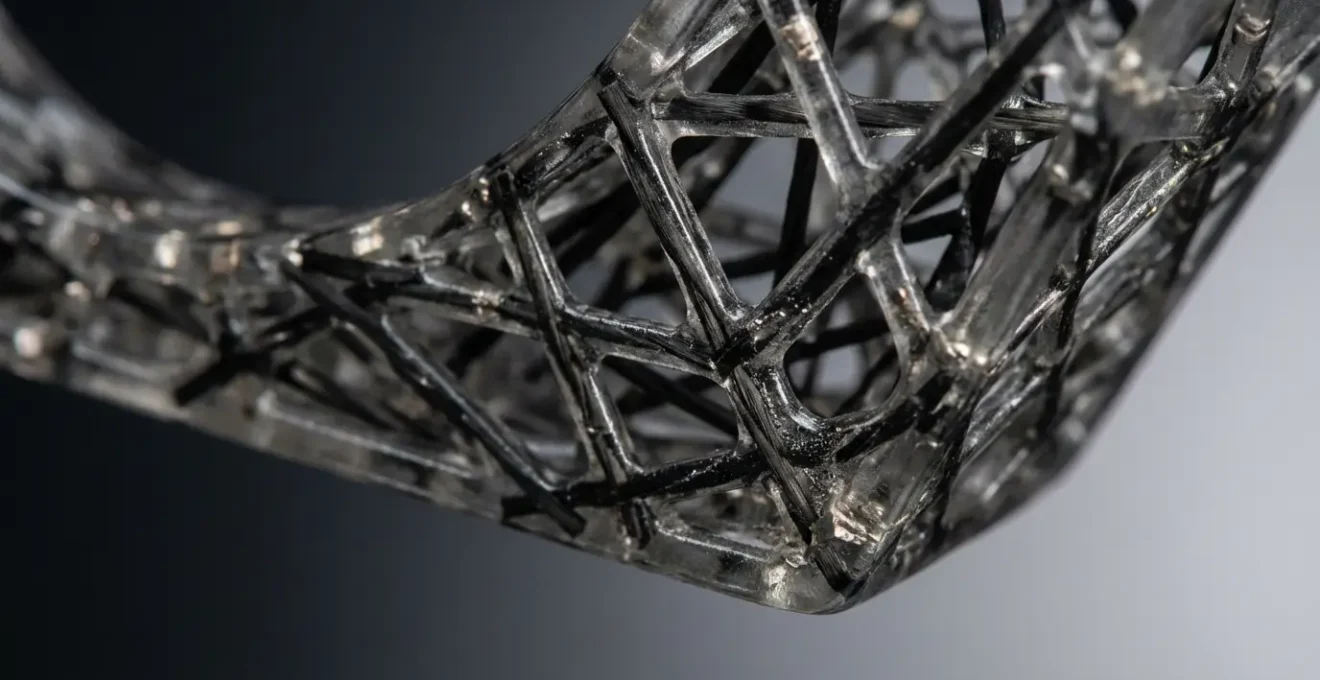

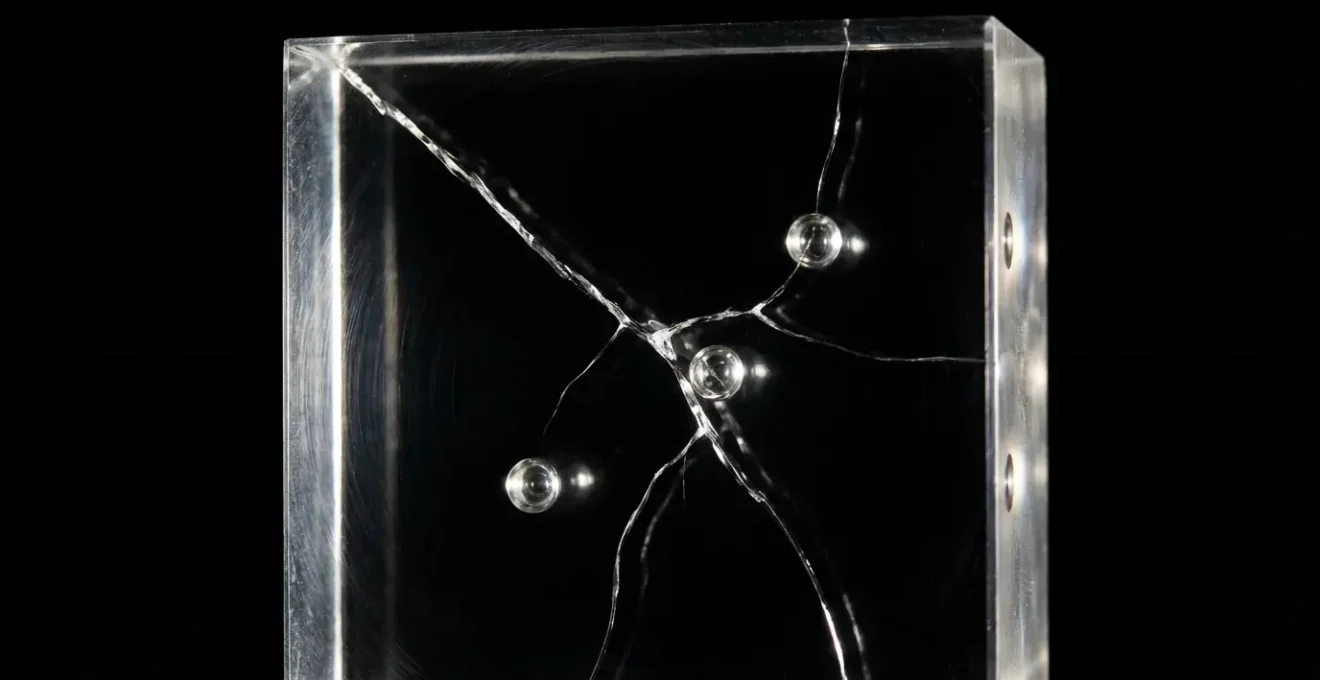

Le principal mécanisme à l’œuvre est la déviation et l’arrêt des micro-fissures. Dans un matériau homogène, une fissure initiée par une contrainte se propage de manière rectiligne, menant rapidement à la rupture. En présence de nanocharges bien dispersées, le front de la fissure est forcé de contourner ces obstacles. Ce chemin tortueux absorbe une quantité d’énergie bien plus importante, augmentant ainsi la ténacité et la résistance globale du matériau. Les nanocharges agissent comme des points d’ancrage qui « recousent » la matrice à l’échelle locale.

Comme le montre cette visualisation, chaque particule agit comme un point de rupture dans la propagation de la fissure, la forçant à se réorienter et à dépenser plus d’énergie. Des études sur des nanocomposites graphène-polymère ont confirmé que des améliorations significatives des propriétés en traction et en flexion sont obtenues avec des fractions massiques de nanofeuillets de graphène inférieures à 3%. La clé est une dispersion homogène pour éviter la création d’agglomérats, qui agiraient au contraire comme des initiateurs de fissures.

Comment mesurer la dureté d’un revêtement de 500 nanomètres sans fausser les résultats ?

Valider la performance d’un revêtement nanostructuré est un défi aussi complexe que sa conception. Les méthodes de test de dureté conventionnelles (Vickers, Rockwell) sont totalement inadaptées. L’empreinte laissée par le pénétrateur serait des milliers de fois plus grande que l’épaisseur du revêtement, mesurant en réalité la propriété du substrat sous-jacent. La seule méthode fiable pour caractériser ces couches ultra-minces est la nanoindentation. Cette technique utilise une pointe de diamant de taille nanométrique pour appliquer une charge contrôlée et mesurer en continu la profondeur de pénétration.

Le principal piège à éviter est « l’effet de substrat ». Pour que la mesure soit représentative du revêtement seul, une règle empirique stricte doit être appliquée : la profondeur maximale d’indentation ne doit jamais dépasser 10% de l’épaisseur totale du film. Pour un revêtement de 500 nm, cela signifie que la pointe ne doit pas s’enfoncer de plus de 50 nm. Dépasser cette limite conduit à une surestimation de la dureté, car la résistance du substrat commence à influencer la mesure. L’analyse des courbes charge-décharge via la méthode Oliver-Pharr permet ensuite d’extraire la dureté et le module d’élasticité du revêtement.

Plan d’action : Protocole de nanoindentation pour revêtements ultra-minces

- Calibrer l’équipement de nanoindentation avec un échantillon de référence certifié (ex: silice fondue).

- S’assurer que la profondeur d’indentation ne dépasse jamais 10% de l’épaisseur du revêtement (soit 50 nm maximum pour une couche de 500 nm).

- Utiliser la méthode Oliver-Pharr pour analyser les courbes charge-décharge et extraire les valeurs de dureté et de module.

- Effectuer une cartographie par grille d’indentations (ex: 10×10) pour vérifier l’homogénéité du revêtement et détecter d’éventuels défauts.

- Valider les résultats par microscopie à force atomique (AFM) en mode PeakForce Tapping pour corréler les propriétés mécaniques à la topographie de surface.

Comme le souligne le Journal of Visualized Experiments, ces protocoles sont fondamentaux pour la recherche et le développement. Leurs experts précisent :

Le protocole décrit les expériences de cellules diamant-enclume radiales à haute pression et analyse les données connexes, qui sont essentielles pour obtenir la résistance mécanique des nanomatériaux.

– Journal of Visualized Experiments, Détermination de la résistance mécanique des métaux à grain ultrafin

La rigueur de la mesure est donc non négociable. Sans un protocole de nanoindentation maîtrisé, toute affirmation sur la performance d’un revêtement nanométrique reste purement spéculative.

Nanocomposite ou Titane Grade 5 : quelle solution pour une pièce soumise à 100G ?

Le choix d’un matériau pour une application soumise à des accélérations extrêmes, comme une pièce de structure dans un missile ou un élément de sécurité en sport automobile, se base sur un critère clé : le ratio résistance/densité. Le Titane Grade 5 (Ti-6Al-4V) est depuis longtemps la référence dans ce domaine. Cependant, les nanocomposites avancés viennent aujourd’hui challenger cette suprématie. Pour évaluer la meilleure solution, il faut comparer leurs propriétés critiques sous contrainte. Des travaux du CNRS montrent que certains nanocomposites métalliques atteignent une limite élastique de 2 GPa avec un taux de déformation de 16%, des performances exceptionnelles.

La confrontation directe des données met en lumière les avantages décisifs des nanocomposites pour les applications dynamiques à haute contrainte.

| Propriété | Nanocomposite avancé | Titane Grade 5 | Avantage |

|---|---|---|---|

| Limite élastique | 3,4 GPa | 0,88 GPa | Nanocomposite (+286%) |

| Déformation plastique | 6% à 15% | 10% | Comparable |

| Densité | ~2,5 g/cm³ | 4,43 g/cm³ | Nanocomposite (-44%) |

| Amortissement vibratoire | Excellent (matrice polymère) | Faible | Nanocomposite |

| Isotropie | Anisotrope (orientable) | Isotrope | Selon application |

L’analyse est sans appel. Pour une pièce soumise à 100G, où la force est le produit de la masse et de l’accélération (F=ma), la réduction de masse de 44% du nanocomposite diminue d’autant les efforts subis par la structure. De plus, sa limite élastique quasi-triple lui confère une marge de sécurité bien supérieure. L’excellent amortissement vibratoire, inhérent à la matrice polymère, est un autre atout majeur pour la fiabilité des systèmes embarqués. Si le titane conserve l’avantage de l’isotropie (propriétés identiques dans toutes les directions), la nature anisotrope des composites permet d’orienter les fibres ou les charges pour une résistance maximale précisément dans l’axe de la contrainte principale, optimisant encore la performance.

Le piège de la rigidité qui rend vos matériaux « incassables » dangereux en cas de choc

Dans la quête de la résistance ultime, il existe un compromis fondamental souvent négligé : celui entre la rigidité (résistance à la déformation) et la ténacité (résistance à la rupture). Un matériau extrêmement rigide peut être perçu comme « incassable » sous une charge statique, mais devenir dangereusement fragile en cas de choc ou d’impact. C’est le piège classique des matériaux céramiques : très durs, mais cassants. De nombreux nanocomposites de première génération tombaient dans cet écueil. L’ajout de nanocharges augmentait le module d’élasticité et la contrainte à la rupture, mais au détriment de la capacité du matériau à absorber l’énergie d’un choc.

Une analyse de l’Université Laval le confirme : pour certains systèmes, on observe une augmentation du module et de la contrainte à la rupture, mais une diminution des propriétés au choc et de la déformation avant rupture. En clair, le matériau devient plus fort mais plus cassant. Pour une pièce de fuselage d’avion ou un casque de pilote, une telle caractéristique est inacceptable. La rupture doit être progressive et prévisible (ductile), et non soudaine et catastrophique (fragile). La simple augmentation de la rigidité n’est donc pas un objectif viable si elle se fait au détriment de la ductilité.

La solution réside dans l’ingénierie des interfaces entre les nanocharges et la matrice, afin de permettre des micro-mécanismes de déformation plastique sans initier de rupture globale. C’est précisément ce qu’ont réussi à faire des équipes de recherche.

Étude de cas : L’innovation du CNRS pour combiner haute résistance et ductilité

Face à ce défi, des chercheurs du CNRS ont développé une nouvelle classe de matériaux métalliques nanostructurés. En contrôlant finement les hétérogénéités chimiques et les interfaces entre des couches nanométriques, ils ont réussi à limiter la propagation des « bandes de cisaillement », qui sont les précurseurs de la rupture dans les matériaux très résistants. Le résultat est un matériau qui combine le meilleur des deux mondes : une haute limite élastique de 2 GPa (caractéristique d’un matériau rigide) avec un taux de déformation élasto-plastique de 16% (caractéristique d’un matériau ductile), surpassant ainsi le compromis classique.

Cette avancée prouve que le piège de la rigidité n’est pas une fatalité. Il peut être surmonté par un design intelligent de la microstructure du matériau, transformant un nanocomposite potentiellement fragile en une solution fiable pour les applications les plus critiques.

Comment greffer chimiquement vos nanocharges pour qu’elles ne se décollent pas sous contrainte ?

La performance d’un nanocomposite ne dépend pas tant des propriétés intrinsèques des nanocharges que de la qualité de l’interface entre ces charges et la matrice environnante. Une simple dispersion physique, même homogène, est souvent insuffisante. Sous une contrainte mécanique ou thermique importante, un phénomène de « déchaussement » ou de décollement peut survenir à l’interface, créant des micro-vides qui deviennent des points d’amorçage de fissures. La charge n’est alors plus transférée efficacement de la matrice aux renforts, et le matériau perd brutalement ses propriétés mécaniques améliorées.

Pour garantir une cohésion parfaite, la solution la plus robuste est le greffage covalent ou la fonctionnalisation de surface. Cette approche consiste à créer de véritables liaisons chimiques entre la surface des nanocharges (ex: nanotubes de carbone, graphène) et les chaînes polymères de la matrice. Cette liaison atomique est infiniment plus solide qu’une simple adsorption physique (forces de van der Waals). Elle assure un transfert de charge optimal et empêche tout glissement ou décollement à l’interface, même sous des contraintes extrêmes.

Comme l’explique Mounir El Achaby dans sa thèse, la fonctionnalisation est une étape clé pour assurer à la fois la dispersion et l’adhésion :

Les nanotubes de carbone ont été fonctionnalisés par un surfactant polymérique, la polyvinylpyrrolidone (PVP), via le mécanisme d’adsorption physique, afin d’augmenter leur dispersion dans des solvants organiques et des matrices polymères.

– Mounir El Achaby, Thèse sur les nanocomposites graphène-polymère thermoplastique

Le greffage chimique transforme un simple mélange en un véritable matériau hybride monolithique. C’est cette ingénierie de l’interface qui fait la différence entre un prototype de laboratoire prometteur et une pièce structurelle fiable capable de supporter des années de service dans des conditions sévères.

Pourquoi réduire la taille des grains renforce-t-il l’acier de manière exponentielle ?

Le renforcement des matériaux par la réduction de la taille des grains n’est pas un concept nouveau, mais il atteint une dimension spectaculaire à l’échelle nanométrique. Ce phénomène est décrit par la loi de Hall-Petch, une relation fondamentale en science des matériaux. Elle stipule que la limite d’élasticité d’un métal polycristallin augmente à mesure que la taille moyenne des grains (les cristaux individuels qui composent le métal) diminue. En d’autres termes, un matériau composé d’un grand nombre de petits grains est plus résistant qu’un matériau composé de quelques gros grains.

L’explication réside dans le comportement des « dislocations », des défauts linéaires dans le réseau cristallin qui se déplacent lorsqu’un matériau se déforme plastiquement. Les joints de grains, qui sont les frontières entre les différents cristaux, agissent comme des barrières très efficaces au mouvement de ces dislocations. Plus il y a de grains (et donc plus ils sont petits), plus il y a de joints de grains pour entraver le mouvement des dislocations. Il faut alors une contrainte beaucoup plus élevée pour forcer les dislocations à traverser ces barrières, ce qui se traduit par une augmentation de la limite d’élasticité et de la dureté du matériau.

Cette relation reste valable jusqu’à des tailles de grains extrêmement petites. Des études utilisant des techniques de diffraction des rayons X ont démontré que le renforcement de la taille du nickel se poursuit jusqu’à 3 nm. Pousser ce principe à l’extrême en produisant des métaux à grains nanostructurés (taille inférieure à 100 nm) permet d’atteindre des niveaux de résistance mécanique qui étaient impensables avec les procédés métallurgiques conventionnels.

Combien économise vraiment une compagnie aérienne pour chaque kilogramme gagné sur un avion ?

Dans l’industrie aéronautique, l’allègement n’est pas un simple objectif d’ingénierie, c’est un levier économique majeur. La corrélation entre la masse d’un avion et sa consommation de carburant est directe et implacable. Bien que le chiffre exact varie selon le type d’avion, le prix du kérosène et la durée du vol, l’ordre de grandeur est bien établi. L’impact financier de chaque kilogramme est considérable, surtout lorsqu’il est multiplié par une flotte de plusieurs centaines d’appareils volant des milliers d’heures par an. La facture carburant représente entre 20 et 40% du coût opérationnel d’une compagnie aérienne, ce qui en fait le principal poste de dépenses variables.

L’introduction massive de matériaux composites a été la réponse la plus efficace à ce défi. Selon les données de l’industrie, les composites représentent plus de 50% du poids de l’A350 d’Airbus, permettant une économie de consommation de carburant d’environ 20% par rapport à la génération précédente. Les gains se nichent partout : le simple remplacement du métal des sièges passagers par un alliage de magnésium sur un A319 a permis de gagner plus de 500 kilogrammes. Ce gain de masse se traduit directement par une charge utile supérieure (plus de passagers ou de fret) ou une consommation de carburant inférieure pour une même mission.

L’équation est simple : un avion plus léger consomme moins, émet moins de CO2, et peut voler plus loin ou transporter plus, augmentant ainsi la rentabilité de chaque vol. L’investissement initial dans des matériaux avancés comme les nanocomposites est donc rapidement amorti par les économies de carburant réalisées sur le cycle de vie de l’appareil. L’amélioration technologique entre deux générations d’avions permet déjà de réduire la consommation de 15% à 30% par passager, une part significative de ce gain étant directement attribuable à l’allègement des structures.

À retenir

- Une faible fraction massique de nanocharges (souvent < 3%) peut suffire à doubler la résistance mécanique grâce à la démultiplication de la surface d’interface.

- La performance d’un nanocomposite dépend moins de la charge elle-même que de la qualité de la liaison (greffage chimique) avec la matrice pour un transfert de contrainte optimal.

- La recherche d’une rigidité extrême doit être balancée avec le maintien de la ductilité pour éviter une rupture fragile et catastrophique sous impact.

Pourquoi les pièces mécaniques renforcées aux nanos doublent-elles les intervalles de maintenance ?

La valeur des matériaux nanostructurés ne se limite pas à leur ratio poids/résistance à l’état neuf. Leur véritable avantage sur le cycle de vie d’un système réside dans leur durabilité exceptionnelle. En améliorant la résistance à l’usure, à la fatigue et à la corrosion, ils permettent d’espacer considérablement les inspections et les remplacements de pièces, réduisant ainsi les coûts de maintenance (MRO – Maintenance, Repair, and Overhaul) et augmentant la disponibilité opérationnelle des équipements.

La corrosion est l’un des principaux facteurs de dégradation des structures métalliques, en particulier dans l’aéronautique. Les revêtements nanocomposites agissent comme une barrière quasi-imperméable. Des recherches récentes ont développé des revêtements polyuréthane (PU) renforcés de nitrure de tantale (TaN) et de nitrure de carbone graphitique (GCN). Les résultats sont spectaculaires : ces nanocomposites affichent une résistance de revêtement de 8,89×10¹¹ Ω cm², même après 40 jours d’exposition à une solution saline agressive. Cette performance est plusieurs ordres de grandeur supérieure à celle des revêtements traditionnels, retardant drastiquement l’apparition de la corrosion sur les alliages d’aluminium.

Au-delà de la corrosion, la stabilité thermique est un autre enjeu critique. Comme le souligne le chercheur Joseph Raj Xavier à propos de ces mêmes nanocomposites, la synergie entre les différents types de nanocharges améliore la tenue au feu, un critère de sécurité non-négociable en aérospatiale.

Les tests de résistance au feu ont démontré une stabilité thermique accrue, attribuée aux effets synergiques entre le GCN et le TaN silanisé. Ces résultats suggèrent que ce nanocomposite est un composant de revêtement prometteur pour les applications aérospatiales.

– Joseph Raj Xavier, ChemistrySelect – Innovative Nanocomposite Coating for Aluminum Alloy

En combinant une résistance supérieure à la fatigue (grâce aux mécanismes de déviation de fissures), à la corrosion et à la température, les pièces renforcées aux nanos conservent leurs propriétés mécaniques beaucoup plus longtemps. Cela permet de doubler, voire tripler, les intervalles entre les inspections lourdes, ce qui représente des économies substantielles et une fiabilité accrue pour l’opérateur.

Pour appliquer ces principes à des projets concrets, l’étape suivante consiste à modéliser et simuler le comportement de vos propres formulations de nanocomposites en tenant compte de ces variables critiques. Le choix des nanocharges, de la méthode de fonctionnalisation et l’analyse prédictive du compromis rigidité/ductilité sont les clés pour transformer un concept prometteur en une innovation fiable et performante.