Atteindre un gain de 20% sur la conductivité thermique ne s’obtient pas en ajoutant simplement des nanoparticules, mais en orchestrant une optimisation complète de la chaîne de résistance thermique.

- La performance d’un nanofluide dépend de la maîtrise des interactions phononiques et non d’une simple augmentation de la concentration en particules.

- Le choix du dopant (nanotubes vs céramiques) et la qualité de l’interface thermique (TIM) sont aussi critiques que le fluide lui-même.

Recommandation : Auditez votre chaîne thermique pour identifier le maillon le plus faible (souvent l’interface ou la convection) avant d’envisager un investissement coûteux dans les nanofluides.

La gestion thermique est devenue le facteur limitant de la performance dans l’électronique de puissance, les serveurs haute densité et même la motorisation. Alors que les processeurs modernes concentrent une énergie phénoménale sur quelques millimètres carrés, les solutions traditionnelles à base de cuivre et d’aluminium montrent leurs limites physiques. L’ingénieur thermicien se heurte à un mur : comment évacuer plus de chaleur dans un volume toujours plus contraint ? La réponse communément admise pointe vers les fluides caloporteurs nouvelle génération, les nanofluides, promettant des gains de conductivité spectaculaires.

Pourtant, la simple introduction de nanoparticules dans un fluide est une vision simpliste qui mène souvent à des résultats décevants, voire contre-productifs. Les problèmes de stabilité, d’agglomération des particules et de résistance d’interface anéantissent rapidement les bénéfices théoriques. La véritable percée ne réside pas dans une « recette magique », mais dans une approche systémique. Il ne s’agit pas seulement d’améliorer le fluide, mais de comprendre et d’optimiser chaque maillon de la chaîne de dissipation thermique, de la puce de silicium à l’air ambiant.

Cet article adopte une perspective d’ingénieur pragmatique. Nous allons décomposer la physique derrière les gains de performance, analyser les choix de matériaux critiques, identifier les pièges pratiques et, enfin, établir une méthodologie d’optimisation hiérarchisée pour obtenir un gain réel et durable, en se concentrant sur le retour sur investissement de chaque modification. L’objectif n’est pas de vendre un rêve, mais de fournir une feuille de route pour transformer un potentiel théorique en une amélioration mesurable de 20% ou plus.

Pour naviguer efficacement à travers les aspects techniques de cette optimisation, cet article est structuré pour répondre aux questions clés que se pose tout ingénieur confronté à un défi thermique complexe. Le sommaire ci-dessous vous guidera à travers chaque étape du raisonnement.

Sommaire : La méthode d’optimisation thermique par les nanomatériaux

- Pourquoi le cuivre atteint-il ses limites physiques dans les processeurs modernes ?

- Comment évacuer la chaleur d’un processeur dont les cœurs sont empilés les uns sur les autres ?

- Pourquoi les phonons se comportent-ils différemment dans un nanofluide ?

- Nanotubes ou céramiques : quel dopant choisir pour un refroidissement haute tension ?

- Comment appliquer une interface thermique nanostructurée sans créer de bulles d’air isolantes ?

- Le piège de l’agglomération qui ruine la conductivité de vos nanofluides après 3 mois

- Pourquoi les pièces mécaniques renforcées aux nanos doublent-elles les intervalles de maintenance ?

- Dans quel ordre optimiser les composants thermiques pour un gain maximal à moindre coût ?

Pourquoi le cuivre atteint-il ses limites physiques dans les processeurs modernes ?

Le cuivre a longtemps été le matériau de choix pour les dissipateurs et les caloducs en raison de son excellente conductivité thermique, avoisinant les 400 W/mK. Cependant, cette performance, autrefois largement suffisante, est aujourd’hui mise à rude épreuve par la miniaturisation extrême des composants électroniques. La loi de Moore a conduit à des densités de puissance qui étaient inimaginables il y a une décennie. Les « hotspots », ces zones microscopiques d’un processeur où la chaleur se concentre, atteignent des niveaux critiques. En effet, les recherches du CNRS révèlent que le flux thermique peut dépasser 1000 W/cm² dans les puces gravées en 3nm. C’est une densité comparable à celle de la tuyère d’un moteur de fusée.

Face à une telle concentration d’énergie, la conductivité intrinsèque du cuivre ne suffit plus. Le problème n’est plus seulement la capacité du matériau à conduire la chaleur, mais la vitesse à laquelle il peut l’extraire d’une surface si petite. La résistance thermique de l’interface entre le silicium de la puce et la base en cuivre du dissipateur devient un goulot d’étranglement majeur. De plus, les architectures conventionnelles de refroidissement, qui reposent sur une dissipation surfacique, sont inefficaces pour des sources de chaleur aussi ponctuelles et intenses. Le cuivre ne peut tout simplement pas « aspirer » la chaleur assez vite, créant un gradient de température élevé qui limite la fréquence de fonctionnement du processeur et menace sa fiabilité à long terme. Nous sommes donc face à une limite physique qui ne peut être surmontée par une simple augmentation de la taille du dissipateur en cuivre.

Comment évacuer la chaleur d’un processeur dont les cœurs sont empilés les uns sur les autres ?

La densification de la puissance de calcul ne se fait plus seulement à l’horizontale, mais aussi à la verticale. L’empilement 3D des puces (3D-IC) est la nouvelle frontière pour augmenter la performance tout en réduisant la latence. Cependant, cette architecture pose un casse-tête thermique insoluble pour les méthodes de refroidissement traditionnelles. Un dissipateur de chaleur placé sur le dessus de la pile ne peut évacuer efficacement que la chaleur de la première couche. Les cœurs inférieurs sont pris au piège, « cuits » par leur propre activité et par la chaleur des couches supérieures. Chaque couche de silicium et chaque couche de liaison agissent comme un isolant, créant une accumulation thermique catastrophique.

La solution ne peut plus être surfacique ; elle doit être volumique. L’ingénierie thermique se tourne désormais vers des systèmes de refroidissement inter-couches. L’une des approches les plus prometteuses, explorée notamment dans le cadre de thèses de recherche avancées, est l’intégration de réseaux de microcanaux directement dans l’épaisseur des couches de silicium. Ces canaux, d’un diamètre de quelques dizaines de microns, permettent de faire circuler un fluide caloporteur (souvent un nanofluide pour maximiser l’efficacité) au plus près des sources de chaleur. Cette approche transforme le problème en avantage : chaque couche de la puce est activement refroidie de l’intérieur.

Étude de cas : Refroidissement inter-couches par microcanaux dans les architectures 3D

Des recherches sur les architectures 3D, comme celles menées dans le cadre de thèses doctorales sur le sujet, ont démontré qu’un système de microcanaux intégrés entre chaque couche de silicium peut changer la donne. En utilisant des nanofluides à base de nanoparticules de silice circulant dans ces canaux, les chercheurs ont réussi à réduire la résistance thermique de l’ensemble de la puce par un facteur de 5 par rapport aux solutions de refroidissement par contact traditionnelles. Cette méthode de refroidissement « volumique » est considérée comme un changement de paradigme indispensable pour la viabilité des futurs processeurs multicouches.

Cette stratégie de refroidissement embarqué représente une rupture technologique. Elle ne se contente pas d’évacuer la chaleur a posteriori, mais l’intègre comme une contrainte de conception fondamentale, ouvrant la voie à des puces 3D beaucoup plus denses et puissantes.

Pourquoi les phonons se comportent-ils différemment dans un nanofluide ?

Pour comprendre pourquoi l’ajout de nanoparticules peut augmenter la conductivité thermique d’un fluide, il faut descendre à l’échelle atomique et parler des phonons. Dans un solide ou un liquide, la chaleur n’est pas une « substance », mais une vibration des atomes du réseau. Ces quanta de vibration, les phonons, se propagent à travers le matériau, transportant l’énergie thermique. Dans un fluide classique comme l’eau ou le glycol, le mouvement brownien aléatoire des molécules limite fortement l’efficacité de ce transport d’énergie. La conductivité est intrinsèquement faible.

L’introduction de nanoparticules solides (métalliques ou céramiques) change radicalement ce « régime phononique ». Les particules, bien plus denses et rigides que le fluide environnant, agissent comme des « autoroutes à phonons ». Elles possèdent une conductivité thermique intrinsèque bien supérieure à celle du fluide de base. Cependant, le gain ne vient pas simplement d’un effet de moyenne. Les recherches montrent que les nanoparticules créent des chemins de percolation thermique. Lorsque leur concentration est suffisante, elles forment des micro-chaînes dynamiques qui permettent aux phonons de « sauter » d’une particule à l’autre, court-circuitant le chemin lent et chaotique à travers le fluide. Le mouvement brownien des particules contribue également en créant des micro-convections à l’échelle locale, mélangeant plus efficacement les zones chaudes et froides du fluide.

Comme le souligne Valentina Giordano, chercheuse au CNRS, l’enjeu est de structurer la matière à cette échelle pour dicter le comportement de la chaleur. Dans une publication pour CNRS Le Journal, elle explique une approche connexe où l’objectif était inverse :

En créant cette nanostructure, ils sont parvenus à faire baisser la conductivité thermique et éviter que la chaleur nécessaire au changement de phase ne se dissipe.

– Valentina Giordano, CNRS Le Journal – Physique

Bien que l’objectif soit ici d’isoler, le principe est le même : contrôler le chemin des phonons. Dans le cas des nanofluides caloporteurs, on cherche au contraire à créer des ponts pour faciliter leur passage, transformant un milieu isolant en un conducteur plus efficace.

Nanotubes ou céramiques : quel dopant choisir pour un refroidissement haute tension ?

Le choix du « dopant » – la nanoparticule ajoutée au fluide de base – est une décision critique qui dépend entièrement de l’application. Il n’existe pas de « meilleure » nanoparticule en absolu, seulement un meilleur compromis pour un cahier des charges donné. Pour les applications de refroidissement haute tension, comme les convertisseurs de puissance ou les transformateurs, un critère devient non négociable : l’isolation diélectrique. Introduire un matériau conducteur dans un système haute tension est une recette pour le court-circuit et la défaillance catastrophique.

Cela place l’ingénieur face à un arbitrage fondamental entre deux grandes familles de dopants : les nanotubes de carbone (CNT) et les céramiques nanostructurées. Les CNT sont célèbres pour leur conductivité thermique extraordinairement élevée, dépassant parfois 3000 W/mK, soit près de dix fois celle du cuivre. Ils semblent être le candidat idéal pour un gain de performance maximal. Cependant, leur nature conductrice d’électricité les disqualifie d’emblée pour la plupart des applications haute tension, à moins d’appliquer des revêtements isolants complexes et coûteux qui dégradent leurs performances thermiques.

À l’inverse, les nanoparticules de céramique, comme l’oxyde d’aluminium (Al2O3) ou le nitrure de bore hexagonal (h-BN), sont d’excellents isolants électriques. Leur conductivité thermique est plus modeste que celle des CNT, mais reste significativement supérieure à celle des fluides de base. Elles offrent donc un excellent compromis entre l’amélioration du transfert de chaleur et la sécurité électrique. De plus, elles présentent généralement une meilleure stabilité chimique et une moindre tendance à l’agglomération que les CNT.

Le tableau comparatif suivant, basé sur des données consolidées de la littérature technique comme celle de l’encyclopédie Techniques de l’Ingénieur, résume les principaux points de décision.

| Propriété | Nanotubes de carbone | Céramiques (Al2O3, h-BN) |

|---|---|---|

| Conductivité thermique | Très élevée (>3000 W/mK) | Modérée (30-200 W/mK) |

| Isolation électrique | Conducteur (risque court-circuit) | Excellent isolant |

| Stabilité long terme | Agglomération possible | Très stable |

| Coût | Élevé | Modéré |

Pour une application de refroidissement de moteur électrique ou d’électronique de puissance, le choix se portera donc quasi systématiquement sur une céramique comme le nitrure de bore, qui offre le meilleur rapport performance/sécurité.

Comment appliquer une interface thermique nanostructurée sans créer de bulles d’air isolantes ?

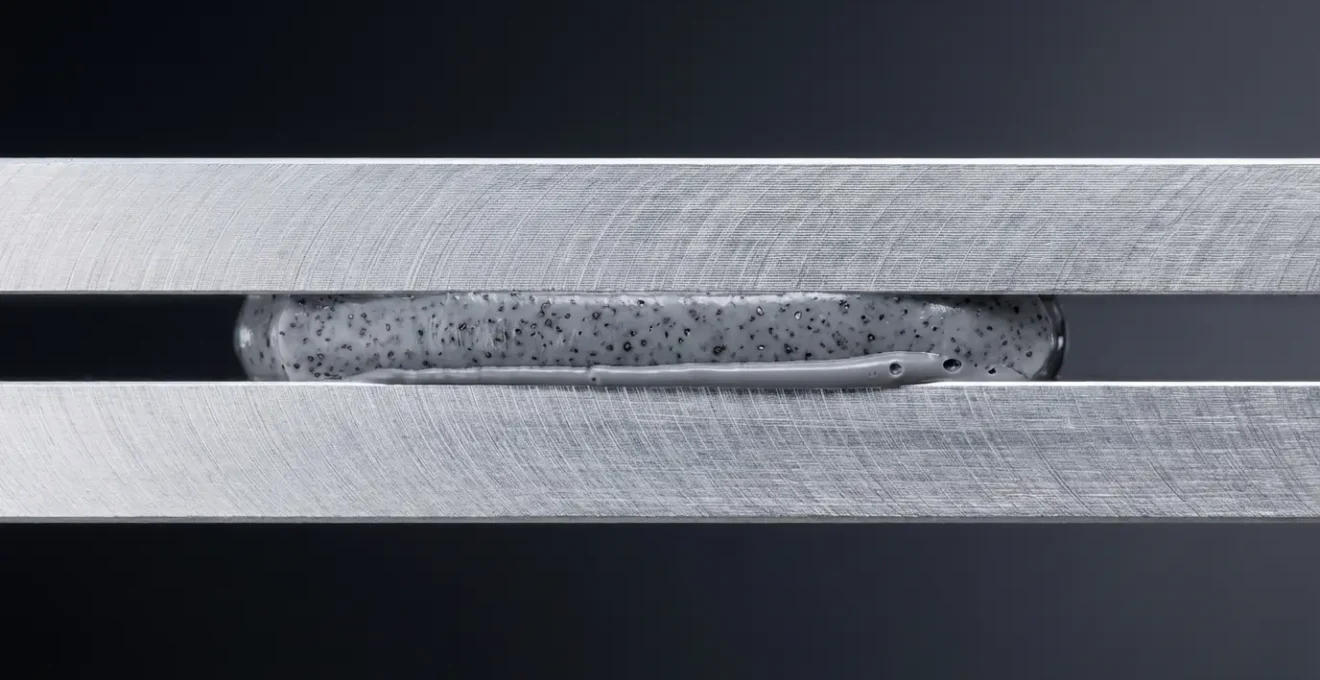

Avoir le meilleur fluide caloporteur du monde ne sert à rien si la chaleur ne peut pas l’atteindre efficacement. Le maillon le plus faible de la chaîne thermique est très souvent le Matériau d’Interface Thermique (TIM, ou Thermal Interface Material). Son rôle est de combler les imperfections microscopiques entre la surface de la puce (IHS) et la base du dissipateur. Sans TIM, ces micro-aspérités emprisonneraient des bulles d’air, et l’air, avec sa conductivité thermique d’environ 0.026 W/mK, est un excellent isolant. C’est le pire ennemi du thermicien.

L’application d’un TIM, qu’il s’agisse d’une pâte, d’un pad ou d’un film, est une opération délicate. Une application incorrecte peut elle-même introduire des vides ou une épaisseur de couche non optimale, ruinant la performance. La clé est d’appliquer une pression uniforme et contrôlée pour chasser tout l’air emprisonné et s’assurer que le TIM remplit chaque crevasse de la surface. Les TIM modernes sont eux-mêmes des composites nanostructurés, contenant des particules de céramique ou de métal pour augmenter leur conductivité intrinsèque, qui atteint une conductivité thermique moyenne de 3.5 W/mK pour les TIM de type 2 dans l’industrie des véhicules électriques en 2024. Cependant, cette performance n’est atteinte que si l’application est parfaite.

Comme le montre la vue en coupe ci-dessus, l’objectif est d’atteindre une couche de liaison la plus fine et la plus homogène possible. Des techniques d’application automatisées, utilisant des pochoirs (stenciling) ou une distribution robotisée, sont souvent nécessaires en production de masse pour garantir la répétabilité. Pour des prototypes ou des montages unitaires, la méthode « du grain de riz » ou de la « croix » est souvent utilisée : on dépose une petite quantité de pâte au centre du composant, et la pression du montage se charge de l’étaler uniformément. Il est crucial de ne pas en mettre trop, car un excès de pâte augmenterait l’épaisseur de la couche et donc la résistance thermique.

Le piège de l’agglomération qui ruine la conductivité de vos nanofluides après 3 mois

Un nanofluide peut présenter des performances exceptionnelles en laboratoire le jour de sa préparation. Mais qu’en est-il après 1000 heures de fonctionnement dans un circuit de refroidissement à 80°C ? Le piège le plus courant et le plus destructeur pour la performance à long terme est l’agglomération des nanoparticules. En raison des forces de van der Waals, les particules ont une tendance naturelle à s’attirer et à former des agrégats plus gros. Ce phénomène est le principal mode de défaillance des nanofluides.

Lorsque les particules s’agglomèrent, plusieurs effets négatifs se combinent. Premièrement, la surface d’échange effective entre les particules et le fluide de base diminue drastiquement, réduisant l’efficacité du transfert de chaleur. Deuxièmement, ces agrégats plus lourds ont tendance à sédimenter, tombant au fond du circuit et sortant de la suspension. Le fluide redevient progressivement un simple fluide de base, perdant tous les bénéfices de la nanostructuration. Pire encore, ces sédiments peuvent obstruer les passages étroits, comme les microcanaux ou les ailettes fines des échangeurs, provoquant une panne complète du système de refroidissement. C’est une bombe à retardement pour la fiabilité du système.

Pour garantir la stabilité colloïdale, il est impératif d’utiliser des surfactants ou de modifier chimiquement la surface des nanoparticules pour créer des forces de répulsion (stériques ou électrostatiques) qui contrebalancent l’attraction de van der Waals. Le contrôle de la qualité du fluide au fil du temps, par des techniques comme la spectroscopie UV-visible ou la mesure du potentiel zêta, devient alors crucial. Une étude menée à l’Université de Rennes sur des nanofluides à base d’argent et d’oxyde de titane a justement mis en évidence ce problème, soulignant que si le coefficient de transfert augmente avec la concentration, la performance est rapidement compromise par l’agglomération. Les chercheurs ont ainsi dû développer un critère spécifique pour évaluer la durabilité d’un nanofluide avant son utilisation dans un échangeur de chaleur industriel.

Pourquoi les pièces mécaniques renforcées aux nanos doublent-elles les intervalles de maintenance ?

L’impact des nanomatériaux dépasse largement le seul domaine des fluides caloporteurs. Les mêmes principes de modification des propriétés à l’échelle nanométrique sont appliqués aux matériaux de structure et aux lubrifiants pour des gains spectaculaires en durabilité. Lorsqu’on renforce des pièces mécaniques (paliers, engrenages, revêtements de cylindres) avec des nanoparticules de céramique dure (comme le carbure de tungstène ou le dioxyde de titane) ou des lubrifiants solides comme le WS2 (disulfure de tungstène), on observe une augmentation significative de la durée de vie et une réduction des besoins en maintenance.

La raison principale est la réduction de l’usure par abrasion et adhésion. Les nanoparticules agissent de plusieurs manières. D’une part, elles comblent les micro-aspérités des surfaces en contact, créant une surface de glissement beaucoup plus lisse et réduisant le coefficient de friction. D’autre part, ces particules, extrêmement dures, peuvent former un film protecteur, un « troisième corps », qui empêche le contact direct métal-métal. Dans le cas des lubrifiants, les nanoparticules (notamment les fullerènes ou les nanotubes) peuvent agir comme des milliards de roulements à billes nanoscopiques, transformant la friction de glissement en une friction de roulement, beaucoup plus faible.

En conséquence, la vitesse d’usure des composants est fortement ralentie. Des pièces qui nécessitaient une inspection ou un remplacement après un certain nombre de cycles peuvent désormais fonctionner deux fois plus longtemps avant d’atteindre la même limite d’usure. Pour des systèmes critiques comme les turbines, les boîtes de vitesses industrielles ou les moteurs haute performance, doubler l’intervalle de maintenance (TBM – Time Between Maintenance) se traduit par des économies substantielles en termes de coûts d’opération, de disponibilité de l’équipement et de réduction des risques de panne imprévue. C’est une application directe de la nanotechnologie qui offre un retour sur investissement tangible et mesurable.

À retenir

- L’optimisation thermique est une question de chaîne : le maillon le plus faible (souvent l’interface ou la convection) dicte la performance globale, pas seulement le fluide.

- Le choix du dopant (nanotubes vs céramiques) est un arbitrage critique dicté par les contraintes de l’application, notamment l’isolation électrique.

- La stabilité à long terme d’un nanofluide, en prévenant l’agglomération, est aussi cruciale que sa performance de conductivité initiale.

Dans quel ordre optimiser les composants thermiques pour un gain maximal à moindre coût ?

Face à un problème de surchauffe, la tentation peut être grande de sauter directement sur la solution la plus avancée technologiquement, comme un nanofluide sur mesure. Cependant, d’un point de vue pragmatique d’ingénieur, cette approche est rarement la plus rentable. Une optimisation thermique réussie suit un principe de hiérarchisation des gains. Il faut commencer par les « fruits les plus bas », c’est-à-dire les améliorations qui offrent le meilleur ratio performance/coût, avant de s’attaquer aux solutions plus complexes et onéreuses.

La première étape est toujours un diagnostic : identifier le maillon le plus faible de votre chaîne de résistance thermique. Est-ce l’interface (TIM) ? La convection (ventilateur, débit de la pompe) ? Ou la conduction (taille du dissipateur) ? Très souvent, des gains significatifs peuvent être obtenus en améliorant simplement le TIM existant ou en optimisant le flux d’air. Passer d’un TIM bas de gamme à un modèle performant peut faire gagner plusieurs degrés pour un coût minime. De même, s’assurer que le flux d’air du ventilateur n’est pas obstrué et qu’il cible bien les zones chaudes du dissipateur est une étape fondamentale et gratuite.

Ce n’est qu’une fois que ces fondamentaux sont parfaitement optimisés qu’il devient pertinent d’envisager des changements plus drastiques. Augmenter la taille du radiateur est efficace, mais plus coûteux en termes de matière et d’encombrement. Enfin, l’introduction d’un nanofluide est l’étape ultime. C’est potentiellement la plus performante, mais aussi la plus chère et la plus complexe à mettre en œuvre (stabilité, compatibilité des matériaux). L’utiliser sans avoir d’abord optimisé le reste de la chaîne thermique, c’est comme monter un moteur de Formule 1 sur un châssis de voiture de ville : le potentiel ne sera jamais pleinement exploité.

Votre plan d’action pour une optimisation thermique hiérarchisée

- Diagnostic de la chaîne thermique : Identifiez le maillon faible via une analyse de résistance. La plus grande chute de température se produit-elle à l’interface TIM, à travers le radiateur, ou entre le radiateur et l’air ?

- Optimisation de l’interface (TIM) : Remplacez le TIM standard par un matériau à plus haute conductivité. Selon les données de l’industrie, pour un coût de 15-20€, on peut obtenir un gain permettant de dissiper 25W supplémentaires.

- Optimisation de la convection : Améliorez la ventilation (ventilateur plus puissant, meilleur guidage du flux d’air) ou augmentez le débit du liquide. Un investissement de 20€ peut apporter un gain de 10W dissipés.

- Optimisation de la conduction : Si les étapes précédentes sont saturées, augmentez la taille du radiateur. C’est plus coûteux (environ 60€ pour un gain de 40W), mais très efficace.

- Intégration d’un nanofluide : N’envisagez cette option, la plus coûteuse (>200€ pour un gain de 50W), que si toutes les autres optimisations ont été réalisées. C’est une solution pour repousser les limites, pas pour corriger des défauts de conception de base.

Cette méthodologie, inspirée des bonnes pratiques d’acteurs comme les spécialistes des matériaux thermiques tels que Boyd Corporation, garantit que chaque euro investi contribue de manière maximale à la réduction de la température finale.

L’étape suivante consiste à auditer votre chaîne thermique actuelle pour identifier son maillon le plus faible avant d’investir dans une solution à base de nanofluides. Une analyse rigoureuse est le fondement de toute optimisation performante et rentable.