Contrairement à l’idée reçue, la souveraineté technologique ne se gagne pas qu’à coup de milliards, mais se défend chaque jour par la compétence incarnée d’un technicien en salle blanche.

- Le geste précis d’un opérateur sur une machine est souvent plus critique pour le rendement qu’un algorithme d’IA.

- Une erreur de manipulation d’une seconde peut anéantir des mois de production et des dizaines de milliers d’euros.

Recommandation : Pour sécuriser la production, la priorité est de réinvestir massivement dans la formation et la valorisation de ces artisans de la haute technologie, véritables piliers de notre autonomie stratégique.

Dans nos usines de production, on parle beaucoup de la pénurie de semi-conducteurs. On évoque les plans d’investissement massifs comme le « Chips Act » européen, les tensions géopolitiques et la course à la miniaturisation. On raisonne en milliards d’euros et en parts de marché mondiales. En tant que chef d’atelier, je vois une autre réalité, plus concrète et tout aussi cruciale. Chaque jour, je vois des hommes et des femmes en combinaison intégrale piloter des équipements qui valent plus cher que des avions de chasse. Ce sont les techniciens supérieurs en salle blanche.

On pense souvent que la solution est dans l’automatisation à outrance, dans l’intelligence artificielle qui optimise les flux. C’est une partie de la réponse, bien sûr. Mais si le véritable goulot d’étranglement, la menace la plus directe pour notre souveraineté technologique, n’était pas financier, mais profondément humain ? Si le maillon faible était le manque de reconnaissance et de formation de ces opérateurs qui sont les garants ultimes de la qualité ? Leur rôle dépasse la simple exécution ; il relève d’une compétence incarnée, un mélange de savoir théorique, de rigueur absolue et d’une intelligence de la situation que nulle machine ne peut remplacer.

Cet article n’est pas une fiche de poste. C’est une immersion au cœur de l’atelier, là où se joue vraiment notre avenir technologique. Nous allons décortiquer les gestes, les décisions et la pression qui pèsent sur les épaules de ces techniciens. Nous verrons pourquoi un simple protocole d’habillage est un acte stratégique, comment un diagnostic juste sur une machine à 5 millions d’euros sauve une production, et pourquoi le moindre geste brusque a des conséquences économiques dévastatrices. Il est temps de comprendre que sans ces artisans du nanomètre, nos plans de souveraineté resteront de belles intentions sur le papier.

Pour saisir l’ampleur des enjeux qui se cachent derrière chaque geste en salle blanche, nous vous proposons d’explorer le quotidien et les défis de ce métier stratégique. Cet aperçu détaillé vous montrera comment la précision opérationnelle est le véritable fondement de notre autonomie technologique.

Sommaire : La souveraineté numérique au cœur de l’atelier

- Pourquoi mettre une combinaison de salle blanche prend-il 20 minutes et demande une rigueur absolue ?

- Comment savoir si c’est la pompe à vide ou le capteur qui dérive sur une machine à 5 millions d’euros ?

- Réparer l’urgence ou changer les joints à date fixe : quelle réalité en usine 24/7 ?

- Le geste brusque qui coûte 50 000 € de puces électroniques en une seconde

- Problème de fatigue : comment garder une concentration chirurgicale pendant 8 heures de shift ?

- Problème de coût : comment passer de 50% à 99% de puces fonctionnelles par wafer ?

- Le défaut d’alignement qui rend 40% des auto-assemblages inutilisables en électronique

- Pourquoi la maîtrise de la nanofabrication en salle blanche est-elle la compétence clé de la souveraineté numérique ?

Pourquoi mettre une combinaison de salle blanche prend-il 20 minutes et demande une rigueur absolue ?

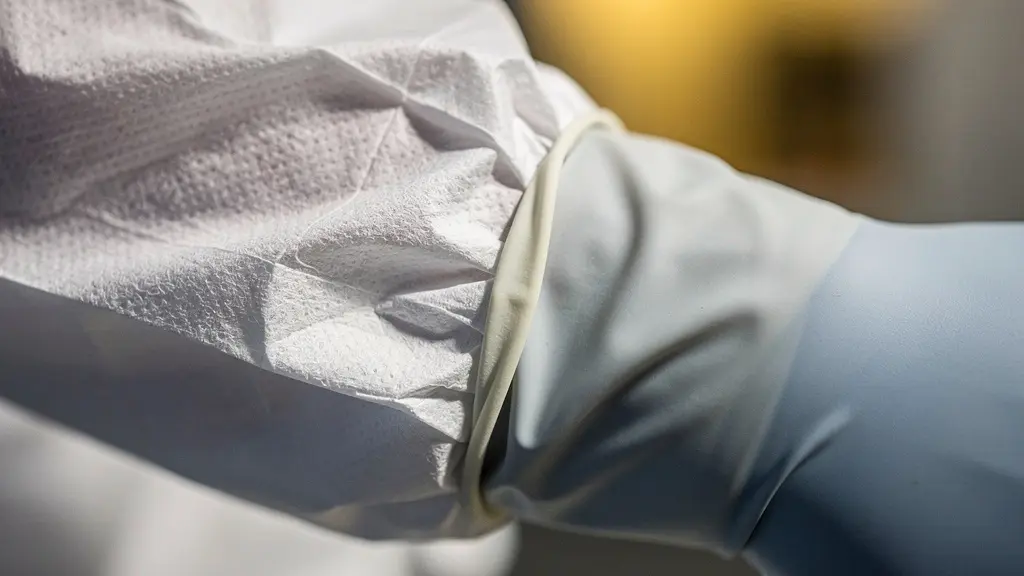

Pour un non-initié, passer vingt minutes à enfiler une combinaison, des sur-bottes, une charlotte, un masque et deux paires de gants peut sembler excessif. Pour un technicien en salle blanche, c’est le premier acte critique de son shift. Ce n’est pas un simple rituel, c’est la première ligne de défense de la production. Dans l’univers de la microélectronique, l’ennemi est invisible : la poussière, une particule de peau, un cheveu. Une seule de ces contaminations, mesurant quelques micromètres, peut créer un court-circuit sur une puce et rendre inutilisable un composant valant des milliers d’euros. La propreté n’est pas une option, elle est la condition de la rentabilité.

Cette rigueur protocolaire s’explique par des impératifs économiques implacables. Pour qu’une usine de semi-conducteurs soit rentable, le rendement de production doit être supérieur à 99% à chaque étape pour espérer atteindre une rentabilité globale. La moindre déviation, le moindre oubli dans la procédure d’habillage, peut faire chuter ce rendement et coûter des millions. Comme le souligne le CEA-Leti, un des fleurons de la recherche française, « Cette ambiance de propreté omniprésente est indispensable pour préserver les performances des composants miniaturisés ». Le technicien n’enfile pas un vêtement, il établit une barrière de protection entre le monde extérieur et des milliards d’euros d’investissement.

Comment savoir si c’est la pompe à vide ou le capteur qui dérive sur une machine à 5 millions d’euros ?

Imaginez-vous devant une machine de lithographie ou de gravure plasma. L’écran affiche une alarme : une dérive de pression dans la chambre de traitement. Cette machine, qui représente un investissement colossal, est à l’arrêt. Chaque minute d’indisponibilité se chiffre en milliers d’euros de production perdue. La question est simple, mais sa réponse déterminera le sort de la journée : l’origine de la panne est-elle la pompe à vide qui faiblit ou un simple capteur qui envoie une mauvaise information ? Changer la pompe prendra huit heures et mobilisera une équipe. Remplacer le capteur prendra trente minutes. C’est là que le technicien supérieur devient un véritable analyste.

Il ne se contente pas d’exécuter. Il doit interpréter des graphiques de tendance, corréler les données de cette machine avec celles des étapes précédentes, et s’appuyer sur sa connaissance intime de l’équipement. Dans une industrie où chaque machine de production coûte plus d’un million d’euros, et où le secteur investit massivement dans l’Industrie 4.0 pour optimiser les rendements, le rôle du technicien évolue. Il collabore avec les systèmes de maintenance prédictive, mais il reste le juge final. L’IA peut signaler une anomalie, mais c’est l’intelligence humaine et l’expérience qui permettent de poser le bon diagnostic et de prendre la décision qui minimise l’impact sur la production.

Plan d’action : Diagnostic rapide d’un équipement sous alarme

- Isoler le symptôme : Quel est le paramètre exact qui dérive (pression, température, débit) ? Noter l’heure et l’étape du process.

- Consulter l’historique : L’alarme est-elle récurrente sur cet équipement ? Vérifier les logs de maintenance précédents pour des pannes similaires.

- Analyser les tendances : Observer les graphiques des paramètres avant l’alarme. La dérive était-elle soudaine (panne franche) ou progressive (usure) ?

- Corréler les données : Vérifier si d’autres capteurs sur la même machine montrent des comportements anormaux qui pourraient indiquer la source du problème.

- Établir un plan d’action priorisé : Définir les actions de vérification, de la plus simple (redémarrage d’un capteur) à la plus complexe (démontage d’un sous-ensemble), pour confirmer le diagnostic avant d’engager une maintenance lourde.

Réparer l’urgence ou changer les joints à date fixe : quelle réalité en usine 24/7 ?

En production, le quotidien est un arbitrage constant entre le préventif et le curatif. Le planning de maintenance préventive dit qu’il faut changer les joints d’une chambre de dépôt dans deux jours. Mais une autre machine, critique pour la ligne de production, vient de tomber en panne. L’équipe de maintenance est limitée. Faut-il prendre le risque de retarder la maintenance préventive pour réparer l’urgence et maintenir la cadence ? C’est le genre de décision que les équipes de techniciens et leurs managers doivent prendre plusieurs fois par semaine. Un mauvais choix peut avoir des conséquences en cascade.

Reporter une maintenance préventive peut sembler anodin, mais si le joint usé finit par lâcher, il peut provoquer une contamination majeure qui arrêtera la production pendant des jours, bien plus longtemps que la panne initiale. Cet arbitrage n’est pas qu’une question technique, il est économique et stratégique. L’impact se mesure à l’échelle mondiale. Quand les usines de semi-conducteurs ralentissent, ce sont des chaînes d’assemblage entières qui s’arrêtent. Les estimations pour 2023 indiquaient que 2,8 millions de véhicules ne pourraient pas être fabriqués faute de puces. Cette statistique macroscopique trouve sa source dans ces micro-décisions prises au cœur des usines.

Sans ces techniciens, les plans de relocalisation de la production restent des coquilles vides, incapables de produire de manière compétitive.

– Analyse sectorielle, Étude sur la souveraineté technologique européenne

Cette citation souligne une vérité fondamentale : la résilience d’une ligne de production 24/7 repose sur la capacité des techniciens à gérer ces arbitrages avec intelligence et sang-froid. Leur expertise est le ciment qui lie les ambitions stratégiques à la réalité opérationnelle.

Le geste brusque qui coûte 50 000 € de puces électroniques en une seconde

Un « wafer », cette galette de silicium sur laquelle sont gravées des centaines de puces, est un objet d’une valeur inouïe. Pas seulement par son coût matériel, mais par la valeur accumulée à chaque étape de sa fabrication. Il faut environ 4 mois et entre 200 et 300 opérations complexes pour transformer un disque de silicium brut en un lot de microprocesseurs fonctionnels. Chaque étape – lithographie, gravure, dépôt, dopage – ajoute de la valeur et de la complexité.

Maintenant, imaginez le technicien qui doit transférer manuellement un lot de 25 wafers d’une machine à une autre. Un geste trop rapide, une pince mal positionnée, un moment d’inattention, et une seule de ces galettes heurte le bord du conteneur et se fissure. En une fraction de seconde, quatre mois de travail et des dizaines de milliers d’euros de valeur potentielle sont réduits à néant. C’est ce que j’appelle la responsabilité nanométrique : une pression immense repose sur des gestes d’une infinie précision. Ce n’est pas un travail à la chaîne, c’est un artisanat de haute technologie où chaque manipulation est critique.

C’est pourquoi la formation des opérateurs est si fondamentale. Apprendre le « clean concept », la gestuelle spécifique, la traçabilité de chaque opération n’est pas un luxe. C’est une nécessité absolue pour garantir la qualité et le rendement. Le technicien n’est pas seulement un opérateur, il est le garant de l’intégrité physique et fonctionnelle du produit le plus complexe jamais créé par l’humanité.

Problème de fatigue : comment garder une concentration chirurgicale pendant 8 heures de shift ?

Travailler en salle blanche est exigeant physiquement et mentalement. L’environnement est contrôlé en température et en humidité, le bruit des pompes et des systèmes de ventilation est constant, et le port de la combinaison intégrale peut être inconfortable. Dans ces conditions, maintenir une concentration de tous les instants pendant un « shift » de huit heures est un défi majeur. La fatigue est l’ennemi numéro un de la précision. Le moindre relâchement de l’attention peut conduire au « geste brusque » que nous venons d’évoquer.

Les entreprises le savent et mettent en place des rotations de postes et des protocoles stricts pour minimiser les risques. Mais la responsabilité finale incombe au technicien lui-même. Il doit faire preuve d’une autodiscipline de fer et d’une conscience aiguë de son propre état de fatigue. Comme le souligne une analyse du marché de l’emploi, « les personnes qui travaillent en salle blanche doivent faire preuve d’une rigueur et d’une minutie extrêmes dans l’exécution de leurs missions, tant les responsabilités qui pèsent sur leurs actions sont lourdes ». C’est une forme de charge mentale très spécifique, où il n’y a pas de place pour l’approximation.

Cette responsabilité immense et cette exigence de concentration continue contrastent parfois avec la reconnaissance salariale. En France, le salaire moyen pour un opérateur en début de carrière peut se situer autour de 1 800 € par mois en moyenne. Ce décalage entre le niveau de responsabilité et la rémunération est un facteur qui peut expliquer les difficultés de recrutement et le manque d’attractivité de ces métiers pourtant stratégiques. Valoriser ces compétences passe aussi par une juste rémunération.

Problème de coût : comment passer de 50% à 99% de puces fonctionnelles par wafer ?

Le rendement, ou « yield » en anglais, est le nerf de la guerre. Avoir 50% de puces fonctionnelles sur un wafer est une catastrophe industrielle. Atteindre 95% ou 99% est l’objectif permanent. Chaque point de pourcentage gagné représente des millions de dollars de revenus supplémentaires. Comment y parvenir ? La réponse se trouve dans une collaboration étroite entre l’homme et la machine. D’un côté, des algorithmes d’intelligence artificielle analysent en temps réel des téraoctets de données issues des capteurs des machines pour prédire les dérives et suggérer des ajustements.

Le marché de l’IA dédiée à cette tâche est en pleine explosion, estimé à près de 597,2 millions de dollars en 2024. Ces systèmes sont capables d’identifier des corrélations invisibles pour un humain. Mais l’IA ne fait que proposer. De l’autre côté, il y a le technicien supérieur. C’est lui qui, sur la base des recommandations de l’IA et de sa propre expertise, va procéder au réglage fin. Il va ajuster de quelques millisecondes le temps d’exposition d’un masque de lithographie, ou modifier de quelques degrés la température d’une chambre de gravure. C’est cette synergie entre la puissance de calcul de l’IA et l’intelligence de la main du technicien qui permet de grappiller ces précieux points de rendement.

L’opérateur n’est donc pas un simple exécutant face à un algorithme. Il est un partenaire, capable de valider, d’affiner, voire de contredire la machine s’il observe une incohérence. Cette compétence d’ajustement fin, basée sur l’expérience, est irremplaçable. Elle fait la différence entre une production moyenne et une production d’excellence.

Le défaut d’alignement qui rend 40% des auto-assemblages inutilisables en électronique

La fabrication d’une puce est un processus de superposition. On vient déposer et graver des dizaines de couches successives, dont certaines ne font que quelques atomes d’épaisseur. La clé absolue de la réussite est l’alignement parfait de ces couches les unes sur les autres. Un défaut d’alignement d’à peine quelques nanomètres – soit la taille de quelques dizaines d’atomes – et les milliards de transistors gravés sur la puce ne fonctionneront pas. Le circuit est rompu. Dans des domaines de pointe comme l’auto-assemblage de composants électroniques, un mauvais alignement peut rendre une large partie de la production inutilisable.

Cette exigence de précision devient de plus en plus critique à mesure que l’industrie progresse. La demande mondiale ne cesse de croître, avec une capacité de production qui devrait augmenter de 6% en 2024 et 7% en 2025. Plus spécifiquement, la course à l’intelligence artificielle tire la demande pour les puces les plus avancées. Selon l’organisation Semi, la capacité de production pour les nœuds de gravure les plus fins (en dessous de 5 nanomètres) devrait bondir de 13% en 2024. Des puces plus fines signifient une marge d’erreur encore plus faible pour l’alignement.

Les machines de lithographie les plus modernes, notamment celles d’ASML, sont des merveilles de technologie capables d’atteindre cette précision. Mais ces machines doivent être calibrées, surveillées et maintenues par des techniciens hautement qualifiés. C’est le technicien qui effectue les tests de contrôle, qui interprète les données des métrologies d’alignement et qui lance les actions correctives. Il est le gardien de la superposition parfaite, sans qui la loi de Moore ne serait qu’une simple théorie.

À retenir

- La souveraineté technologique repose autant sur la compétence technique des opérateurs en salle blanche que sur les investissements financiers.

- Le rôle du technicien supérieur a évolué : il est un analyste et un partenaire de l’IA, pas un simple exécutant de protocoles.

- Chaque geste, de l’habillage à la manipulation d’un wafer, a un impact financier direct et colossal, faisant de la rigueur et de la concentration les compétences les plus précieuses.

Pourquoi la maîtrise de la nanofabrication en salle blanche est-elle la compétence clé de la souveraineté numérique ?

Nous avons parcouru les défis quotidiens du technicien en salle blanche. Il est temps de prendre de la hauteur et de relier ces gestes précis à l’enjeu stratégique majeur de notre époque : la souveraineté numérique. Aujourd’hui, la dépendance de l’Europe est criante. Comme le montrent de nombreuses analyses, Taïwan concentre près de 90% de la production mondiale des puces les plus avancées, tandis que l’Union Européenne peine à atteindre les 10%. Cette dépendance nous rend vulnérables aux chocs géopolitiques, aux ruptures de chaînes d’approvisionnement et limite notre capacité à innover dans des secteurs clés comme l’IA, la défense ou la santé.

Face à ce constat, l’UE a lancé le « Chips Act », un plan ambitieux visant à doubler notre part de marché d’ici 2030. Des géants comme STMicroelectronics et Infineon sont en première ligne pour relever ce défi. Des milliards sont investis dans de nouvelles usines. Mais ces usines, aussi modernes soient-elles, ne produiront rien sans les bras et les cerveaux pour les opérer. La véritable souveraineté ne se décrète pas, elle se fabrique. Elle se fabrique dans le respect d’un protocole d’habillage, dans un diagnostic de panne juste, dans la manipulation délicate d’un wafer et dans l’ajustement fin d’une machine de gravure.

Le manque de techniciens supérieurs qualifiés n’est donc pas un simple problème de ressources humaines. C’est une faille stratégique. Former, attirer et valoriser ces profils est aussi crucial que de construire les usines elles-mêmes. Ce sont eux, les artisans de la nanofabrication, qui transformeront les plans d’investissement en puces fonctionnelles. Ils sont le maillon humain indispensable entre l’ambition politique et l’autonomie technologique réelle. Ignorer leur rôle, c’est construire des cathédrales de technologie dans le désert, magnifiques mais désespérément vides.

Pour les directeurs de production et les responsables de formation, l’enjeu est clair. Investir dans la formation continue, la revalorisation des carrières et la transmission des savoir-faire n’est pas une dépense, c’est l’investissement le plus rentable pour garantir la performance et la pérennité de nos industries de pointe. Évaluez dès maintenant vos programmes de formation pour les aligner sur ces compétences critiques.