Contrairement à l’idée reçue, les économies générées par les nanorevêtements ne viennent pas d’une « magie » technologique, mais de la maîtrise rigoureuse de leurs conditions d’application.

- La performance anticorrosion ne dépend pas de l’épaisseur mais du « facteur de tortuosité » créé par l’orientation des nanoparticules.

- Plus de 80% des échecs prématurés sont dus à des défauts de préparation de surface ou de timing entre les couches, annulant les bénéfices de la nanotechnologie.

Recommandation : Analysez le Coût Total de Possession (TCO) sur 20 ans plutôt que le coût d’achat, en intégrant les risques liés à la mise en œuvre pour un calcul réaliste des économies.

Pour tout gestionnaire d’infrastructures, la corrosion n’est pas un concept abstrait, mais une ligne de coût qui se chiffre en millions. Chaque année, la dégradation de l’acier sur les ponts, les pipelines ou les coques de navires force des opérations de maintenance lourdes, des arrêts de production et, dans le pire des cas, des remplacements structurels. Face à ce défi constant, l’industrie a longtemps compté sur des solutions éprouvées : peintures époxy épaisses, galvanisation à chaud, protection cathodique. Des méthodes robustes, mais qui atteignent leurs limites en termes de durabilité et de coût sur le très long terme.

L’arrivée des revêtements nanostructurés a été présentée comme une révolution. La promesse est séduisante : des couches de protection plus fines, plus dures, plus durables, et même capables de s’auto-réparer. Cependant, de nombreux industriels restent sceptiques, ayant parfois expérimenté des résultats décevants qui ne tenaient pas la promesse initiale. Le cloquage après quelques mois, une adhérence médiocre ou des coûts d’application prohibitifs ont pu freiner leur adoption à grande échelle. Cette méfiance est souvent légitime et pointe vers une vérité fondamentale.

Et si la véritable clé pour débloquer ces millions d’économies ne résidait pas dans la nanotechnologie elle-même, mais dans la compréhension et la maîtrise de sa mise en œuvre ? L’échec n’est que rarement imputable au produit, mais presque toujours à son application. Le passage d’une protection « brute » (une couche épaisse) à une protection « intelligente » (une architecture nanométrique) exige un changement de paradigme. Il ne s’agit plus de couvrir, mais de construire une barrière à l’échelle de l’invisible.

Cet article se propose de dépasser la simple description des bénéfices pour entrer dans le « comment » et le « pourquoi ». Nous analyserons les mécanismes physiques qui rendent ces revêtements supérieurs, les erreurs critiques qui anéantissent leur performance, et les arbitrages technico-économiques à faire pour garantir un retour sur investissement maximal. L’objectif est de vous fournir une grille de lecture d’ingénieur pour transformer la promesse des nanotechnologies en une réalité économique et durable pour vos actifs.

Pour naviguer à travers cette analyse technique et économique, cet article est structuré pour répondre aux questions les plus critiques que se posent les gestionnaires et les ingénieurs. Chaque section aborde un aspect précis, du mécanisme fondamental de protection aux subtilités de la mise en œuvre industrielle.

Sommaire : Comprendre le vrai potentiel économique des nanorevêtements anticorrosion

- Pourquoi un chemin labyrinthique à l’échelle nano bloque-t-il l’eau salée mieux qu’une couche épaisse ?

- Comment une rayure sur votre coque peut-elle se réparer toute seule grâce aux nanocapsules ?

- Galvanisation classique ou couche nano-céramique : quel choix pour des pièces offshore ?

- Le défaut de préparation de surface qui fait cloquer vos peintures nano après 6 mois

- Dans quel ordre appliquer le primaire et la finition nano pour garantir l’adhésion chimique ?

- Comment configurer vos vis d’extrusion pour disperser les nanos sans les casser ?

- Comment déposer une vitre de 10 nanomètres d’épaisseur parfaitement étanche sur du plastique ?

- Comment l’allègement structurel des aéronefs par les nanos sauve-t-il des millions de tonnes de CO2 ?

Pourquoi un chemin labyrinthique à l’échelle nano bloque-t-il l’eau salée mieux qu’une couche épaisse ?

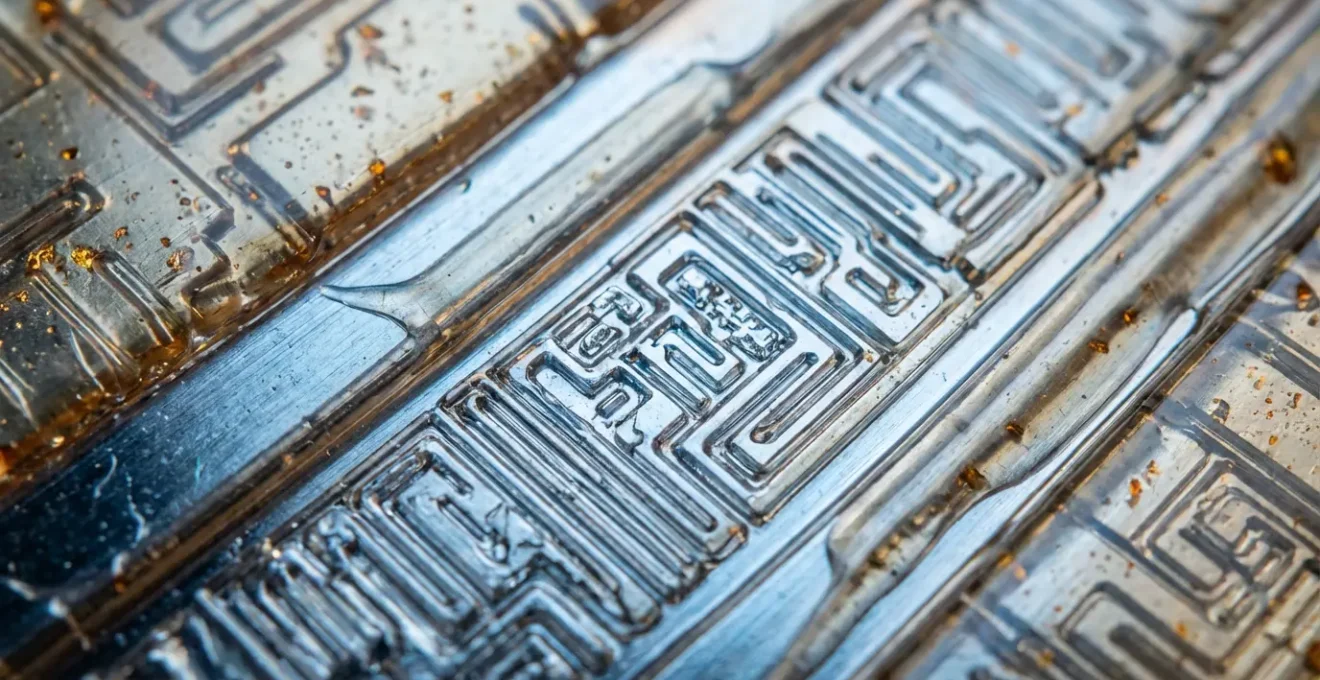

L’efficacité d’un revêtement anticorrosion traditionnel repose sur un principe simple : créer une barrière physique épaisse entre le métal et l’environnement agressif. Cependant, cette approche a ses limites. Les polymères sont intrinsèquement perméables aux molécules d’eau et aux ions chlorure, qui finissent toujours par trouver leur chemin vers le substrat. La véritable innovation des revêtements nanostructurés ne consiste pas à créer une barrière plus épaisse, mais une barrière infiniment plus complexe à traverser. Le concept clé est le facteur de tortuosité.

Imaginez que les molécules d’eau sont des voitures essayant de traverser une ville. Un revêtement classique est une large avenue droite : le trajet est court. Un revêtement nanostructuré, lui, est un labyrinthe de ruelles à sens unique. En incorporant des nanoparticules en forme de plaquettes (comme le graphène ou des argiles exfoliées) dans la matrice polymère, on force les molécules d’eau et les ions à contourner chaque obstacle. Le chemin direct est bloqué. La distance qu’ils doivent parcourir est multipliée par 10, 100, voire 1000, retardant de manière drastique leur arrivée sur la surface métallique. C’est cette augmentation de la tortuosité qui confère une protection supérieure, même avec une épaisseur de film bien plus faible.

Cette stratégie est au cœur de la performance, expliquant pourquoi le marché de la protection anticorrosion offshore connaît une croissance fulgurante, notamment en Asie-Pacifique où le TCAC atteint 20% en raison des investissements massifs dans de nouvelles infrastructures. Pour atteindre cet effet labyrinthique optimal, plusieurs conditions doivent être réunies : les nano-charges doivent être parfaitement dispersées pour éviter les « autoroutes à corrosion » que sont les agglomérats, et leur orientation doit être parallèle à la surface. Une mauvaise mise en œuvre peut créer une structure chaotique qui, paradoxalement, offre moins de protection qu’une peinture standard.

La maîtrise de ce principe est la première étape pour passer d’une logique d’épaisseur à une logique d’architecture, débloquant ainsi des niveaux de durabilité auparavant inaccessibles avec les technologies conventionnelles.

Comment une rayure sur votre coque peut-elle se réparer toute seule grâce aux nanocapsules ?

L’un des concepts les plus révolutionnaires apportés par les nanotechnologies est celui des revêtements auto-réparants (ou « self-healing »). L’idée est de passer d’une protection passive à une protection active, capable de réagir à un dommage mécanique. Une rayure, même mineure, est une porte d’entrée pour la corrosion. Les revêtements auto-réparants visent à refermer cette brèche instantanément, avant même que le processus de dégradation ne puisse commencer.

Le mécanisme le plus courant repose sur l’encapsulation d’agents de réparation. Le revêtement est chargé de millions de nanocapsules contenant un monomère (une résine liquide) et de particules de catalyseur dispersées dans la matrice. Lorsqu’une rayure se forme, elle fracture les capsules situées sur son passage. Le monomère est libéré et s’écoule dans la fissure. Au contact des particules de catalyseur, une réaction de polymérisation se déclenche, solidifiant la résine qui comble la brèche et restaure l’intégrité de la barrière protectrice.

Ce processus, qui semble relever de la science-fiction, est en réalité le fruit d’une ingénierie chimique précise. Comme le décrivent des recherches avancées, l’efficacité de la réparation dépend de la nature des composants. Ainsi que le précisent Montemor et ses collaborateurs dans une étude pour Applied Sciences :

Les microcapsules avec propriétés thermiques et mécaniques améliorées, composées d’un solvant organique à point d’ébullition élevé et d’une résine époxy à base de diglycidyl éther bisphénol A, montrent des propriétés d’auto-réparation améliorées lorsqu’utilisées avec des catalyseurs acides de Lewis grâce à la polymérisation du monomère époxy encapsulé.

– Montemor et collaborateurs, Applied Sciences – Advanced Micro/Nanocapsules for Self-Healing Coatings

Ces systèmes ne se contentent pas de « boucher le trou ». Ils restaurent activement la fonction de barrière, avec des efficacités de réparation qui peuvent dépasser 90%. Pour un gestionnaire d’actifs, cela signifie une réduction drastique des inspections et des retouches manuelles, prolongeant la durée de vie de la protection initiale et évitant qu’un dommage localisé ne se transforme en un problème de corrosion généralisé.

L’investissement dans une telle technologie se justifie pleinement par la diminution des coûts de maintenance curative et la garantie d’une protection continue, même dans des conditions d’opération sévères.

Galvanisation classique ou couche nano-céramique : quel choix pour des pièces offshore ?

Le choix d’un système de protection pour des environnements offshore (classés C5-M, très haute corrosivité marine) est un arbitrage critique. La galvanisation à chaud, qui consiste à recouvrir l’acier d’une couche de zinc, est une solution robuste et éprouvée. Elle offre une double protection : une barrière physique et une protection « sacrificielle », où le zinc se corrode à la place de l’acier. Cependant, cette solution a un coût, une épaisseur non négligeable et une durée de vie limitée dans les environnements les plus extrêmes. C’est un secteur stratégique, car la filière des Industriels de la mer représente 80 000 emplois directs et 35,5 milliards d’euros de chiffre d’affaires rien qu’en France, rendant la durabilité des équipements essentielle.

Les revêtements nano-céramiques émergent comme une alternative de haute performance. Ils fonctionnent sur un principe différent : la création d’une barrière quasi-inerte, extrêmement dense et dure, qui isole chimiquement le métal de son environnement. L’analyse ne doit pas se limiter au coût initial, mais doit intégrer le Coût Total de Possession (TCO) sur la durée de vie de l’actif. Le tableau suivant compare ces technologies sur des critères clés pour un décideur.

| Critère | Galvanisation classique | Revêtement nano-céramique | Solution hybride ‘duplex’ |

|---|---|---|---|

| Coût initial | Modéré | Élevé (+40-60%) | Très élevé |

| Durée de vie en C5 | 10-15 ans | 20-25 ans | 30+ ans |

| Protection | Sacrificielle (zinc) | Barrière inerte | Double protection |

| Résistance érosion-corrosion | Moyenne | Excellente | Excellente |

| Épaisseur typique | 75-150 μm | 10-20 μm | 85-170 μm |

| Réparation sur site | Facile | Complexe | Moyenne |

| TCO sur 20 ans | Référence 100 | 75-85 | 60-70 |

L’analyse du TCO est sans appel. Malgré un coût initial jusqu’à 60% plus élevé, le revêtement nano-céramique peut réduire le coût total sur 20 ans de 15 à 25% grâce à sa durée de vie doublée et la réduction des cycles de maintenance. La solution « duplex », combinant galvanisation et revêtement nano, offre la performance ultime mais à un coût qui la réserve aux applications les plus critiques. La nano-céramique seule représente souvent le meilleur compromis économique pour de nouvelles constructions où la durabilité est le critère numéro un.

Le choix ne se résume pas à « zinc ou céramique », mais à un arbitrage entre investissement initial et coûts opérationnels futurs. Pour les actifs conçus pour durer plusieurs décennies, l’investissement dans la nanotechnologie est économiquement rationnel.

Le défaut de préparation de surface qui fait cloquer vos peintures nano après 6 mois

L’erreur la plus fréquente et la plus coûteuse lors de l’adoption des nanorevêtements n’est pas technologique, mais procédurale. Un industriel peut investir dans le système de peinture le plus avancé du marché, pour le voir cloquer, peler et échouer en moins d’un an. La cause ? Neuf fois sur dix, une préparation de surface inadéquate. Les revêtements nanostructurés, en raison de leur finesse et de leur mode d’adhésion chimique, sont beaucoup moins tolérants aux imperfections du substrat qu’une épaisse couche d’époxy.

Le coupable principal en environnement marin est la contamination saline invisible. Après un décapage par jet d’abrasif (Sa 2.5), la surface peut paraître parfaitement propre à l’œil nu. Cependant, des sels hygroscopiques (chlorures, sulfates) peuvent rester piégés dans le profil de rugosité de l’acier. Une fois le revêtement appliqué, ces sels attirent l’humidité à travers le film de peinture par osmose, créant une surpression locale qui conduit inévitablement au cloquage (blistering). Un revêtement de 15 microns n’a aucune chance de contenir cette force osmotique.

C’est un point crucial souligné par de nombreuses analyses d’échecs. Des études ont montré que même les systèmes auto-réparants les plus sophistiqués sont impuissants face à ce problème fondamental. En effet, des expériences ont démontré que la libération des matériaux de réparation depuis les micro/nanocapsules aboutit à une réparation efficace des fissures, mais uniquement si la préparation de surface a totalement éliminé la contamination saline résiduelle. L’adhésion initiale est la fondation de toute la performance à long terme. Sans elle, le système est condamné.

La solution passe par l’intégration de tests de contamination (comme le test de Bresle pour les chlorures) dans le protocole de contrôle qualité, et par un lavage haute pression à l’eau déminéralisée après décapage si nécessaire. Cet ajout au processus peut sembler un surcoût, mais il est négligeable comparé au coût d’une défaillance complète du système de peinture sur une structure offshore.

La performance d’un nanorevêtement ne commence pas à l’application de la première couche, mais bien à la validation de la propreté chimique de la surface à protéger.

Dans quel ordre appliquer le primaire et la finition nano pour garantir l’adhésion chimique ?

Un système de peinture haute performance est un assemblage multicouche où chaque strate a un rôle précis. On trouve typiquement un primaire d’accrochage, une ou plusieurs couches intermédiaires pour l’épaisseur et la barrière, et une couche de finition pour la résistance aux UV et à l’abrasion. Avec les nanotechnologies, cette synergie est encore plus critique. L’adhésion entre ces couches n’est pas seulement mécanique, elle doit être chimique pour assurer la cohésion et la durabilité du système complet.

Le facteur le plus critique pour garantir cette liaison chimique est la fenêtre de recouvrement (« overcoating window »). C’est l’intervalle de temps durant lequel une couche de peinture est suffisamment réticulée pour être manipulée, mais pas encore totalement durcie, laissant des sites réactifs disponibles pour se lier chimiquement avec la couche suivante. Si l’on attend trop longtemps, la surface de la peinture devient chimiquement inerte, et l’adhésion de la couche suivante ne sera que mécanique, donc beaucoup plus faible et sujette à la délamination interlaminaire.

Respecter scrupuleusement les fiches techniques des fabricants est donc impératif. Appliquer la couche intermédiaire trop tôt sur un primaire encore frais peut piéger des solvants. L’appliquer trop tard, et la liaison chimique ne se fera pas. Cette rigueur est la condition sine qua non pour que le système fonctionne comme un tout monolithique, où les propriétés de chaque couche, comme celles apportées par des nanoconteneurs, se combinent efficacement. Des recherches confirment que le film hybride avec nanoconteneurs révèle une protection anticorrosion améliorée, mais seulement si l’intégrité du système multicouche est préservée.

Plan d’action : Audit de votre protocole d’application multicouche

- Points de contact : Lister les couches (primaire, intermédiaire, finition) et leurs interfaces critiques.

- Collecte : Inventorier les fiches techniques (TDS) pour chaque produit afin de définir les temps de séchage et les fenêtres de recouvrement.

- Cohérence : Valider la compatibilité chimique entre les couches successives (ex: primaire époxy avec finition polyuréthane).

- Mémorabilité/émotion : Identifier le risque principal d’échec (ex: dépassement de la fenêtre de recouvrement, contamination entre couches).

- Plan d’intégration : Définir un protocole de contrôle qualité (ex: test d’adhérence par quadrillage ISO 2409) avant toute application à grande échelle.

Un système de peinture est un mariage chimique : pour qu’il dure, le timing doit être parfait. C’est à cette condition que l’architecture nanométrique pourra délivrer tout son potentiel de protection sur le long terme.

Comment configurer vos vis d’extrusion pour disperser les nanos sans les casser ?

L’intégration de nanoparticules, comme les nanotubes de carbone (NTC), dans une matrice polymère pour créer un « masterbatch » (mélange-maître) est une étape industrielle clé. Le défi est double : il faut briser les agglomérats de nanoparticules pour obtenir une dispersion homogène, mais sans appliquer un cisaillement si intense qu’il endommagerait ou casserait les particules elles-mêmes, leur faisant perdre leurs propriétés exceptionnelles. L’extrudeuse double-vis est l’outil de choix, mais sa configuration est un art délicat.

Le secret réside dans un équilibre entre cisaillement et malaxage. Un cisaillement trop élevé, généré par des éléments de vis cisaillants (comme des blocs pétrisseurs à angle élevé), va certes briser les agglomérats, mais aussi réduire la longueur des nanotubes, diminuant leur capacité à créer un réseau percolant conducteur ou renforçant. À l’inverse, un cisaillement trop faible ne permettra pas de vaincre les fortes forces de van der Waals qui maintiennent les nanotubes agglomérés. Pour obtenir une dispersion optimale, la configuration de la vis doit privilégier les éléments de malaxage distributifs (qui étirent et replient la matière) sur les éléments purement cisaillants.

Une configuration efficace pour les NTC implique typiquement :

- L’utilisation majoritaire d’éléments de malaxage distributifs (type KB45) sur environ 60% de la longueur de la vis.

- Le maintien d’un taux de cisaillement modéré, généralement entre 100 et 500 s⁻¹, pour « démêler » les nanotubes sans les fracturer.

- L’emploi d’agents de couplage greffés qui agissent comme des lubrifiants protecteurs durant le processus.

- Un contrôle précis de la température, souvent maintenue sous 200°C pour préserver l’intégrité structurelle des nanoparticules.

Cette complexité de mise en œuvre est l’une des raisons pour lesquelles, comme le notait Daniel Bernard, conseiller scientifique, dans L’Usine Nouvelle, la production de masse de ces matériaux composites est un enjeu majeur, bien que seuls les procédés CVD soient utilisables pour une production en masse des nanotubes eux-mêmes.

Une mauvaise dispersion transforme un additif de haute technologie en une simple charge inerte et coûteuse, anéantissant tout le bénéfice attendu.

Comment déposer une vitre de 10 nanomètres d’épaisseur parfaitement étanche sur du plastique ?

L’un des plus grands défis de l’industrie, de l’emballage alimentaire à l’électronique flexible, est de rendre les polymères (plastiques) imperméables aux gaz comme l’oxygène ou la vapeur d’eau. La solution la plus avancée consiste à déposer une couche barrière ultra-mince, souvent à base de dioxyde de silicium (SiOx) ou d’alumine (Al2O3), qui agit comme une « vitre » à l’échelle nanométrique. Déposer un film de seulement 10 nm (environ 100 atomes d’épaisseur) sans aucun défaut (pinhole) est un véritable tour de force technologique.

Plusieurs technologies de dépôt sous vide s’affrontent pour atteindre cet objectif. Les plus courantes sont le PECVD (Plasma-Enhanced Chemical Vapor Deposition), le Sputtering (pulvérisation cathodique) et l’ALD (Atomic Layer Deposition). Chacune a ses avantages et ses inconvénients en termes de vitesse, de coût et de qualité du film. L’ALD, par exemple, permet de construire le film couche atomique par couche atomique, offrant une conformité parfaite et une densité inégalée, mais à une vitesse de dépôt très lente qui le rend coûteux pour la production de masse. C’est un point clé : les revêtements de 10 et 20 nm d’épaisseur fabriqués par auto-assemblage couche par couche peuvent atteindre des efficacités d’inhibition de la corrosion parfaites, proches de 99,9%.

Pour un industriel, le choix de la technologie est un arbitrage complexe entre la performance de barrière requise et les contraintes économiques de production, comme le résume ce tableau comparatif.

| Technologie | ALD (Atomic Layer Deposition) | PECVD (Plasma Enhanced CVD) | Sputtering magnétron |

|---|---|---|---|

| Épaisseur minimale | 0.1 nm (monocouche) | 5-10 nm | 2-5 nm |

| Densité du film | Excellente (>95%) | Bonne (85-90%) | Très bonne (90-95%) |

| Vitesse de dépôt | Très lente (1-10 nm/h) | Rapide (50-500 nm/min) | Moyenne (10-100 nm/min) |

| Coût production masse | Très élevé | Modéré | Modéré à élevé |

| Taux de défauts | Très faible | Faible à modéré | Faible |

| Flexibilité substrat | Limitée | Bonne | Excellente |

Une stratégie de plus en plus utilisée pour combiner performance et viabilité industrielle est l’approche multicouche, alternant une couche inorganique (SiOx) et une couche organique (polymère). Cette structure permet de « découpler » les défauts : un trou dans la première couche de SiOx sera couvert par la couche de polymère, puis par la seconde couche de SiOx, rendant le chemin de diffusion des gaz extrêmement tortueux et bloquant la propagation des fissures.

La solution n’est souvent pas dans une unique couche parfaite, mais dans une architecture multicouche intelligente qui combine les forces de différents matériaux pour atteindre une étanchéité quasi totale à un coût industriellement acceptable.

À retenir

- L’efficacité d’un nanorevêtement repose sur un effet de tortuosité qui allonge le chemin des agents corrosifs, et non sur sa simple épaisseur.

- La préparation de surface et le respect des fenêtres de recouvrement sont plus critiques que la technologie du revêtement elle-même pour éviter un échec prématuré.

- L’analyse du Coût Total de Possession (TCO) sur 20 ans, et non le coût d’achat initial, est le seul indicateur pertinent pour comparer les nanotechnologies aux solutions classiques comme la galvanisation.

Comment l’allègement structurel des aéronefs par les nanos sauve-t-il des millions de tonnes de CO2 ?

Au-delà de la protection contre la corrosion, les nanomatériaux, et en particulier les nanotubes de carbone (NTC), jouent un rôle majeur dans un autre combat : celui de l’allègement structurel. Dans l’aéronautique, chaque kilogramme économisé se traduit par des tonnes de carburant en moins sur la durée de vie d’un appareil, et donc par une réduction significative des émissions de CO2. Ce secteur est un moteur pour les matériaux avancés car la fabrication des métaux traditionnels est très énergivore, comme le souligne une équipe de recherche de l’Université Rice :

La fabrication de l’acier, de l’aluminium et du cuivre génère plus de 10% des émissions mondiales de gaz à effet de serre. Les nanotubes de carbone pourraient offrir une alternative durable.

– Équipe de recherche internationale Rice University, Enerzine – Les nanotubes de carbone : le futur de l’industrie des matériaux

L’intégration des NTC dans les composites à matrice polymère permet d’améliorer leurs propriétés mécaniques de manière spectaculaire sans ajouter de poids. Une des techniques les plus prometteuses est le « nanostitching », développée au MIT. Elle consiste à « coudre » les différentes couches d’un composite stratifié avec des nanotubes de carbone. Cela empêche la propagation des fissures entre les couches, un mode de défaillance majeur connu sous le nom de délamination. Les résultats sont impressionnants : la technique ‘nanostitch’ du MIT augmente la ténacité interlaminaire de 62%, permettant de concevoir des pièces plus fines, donc plus légères, pour une même résistance.

L’impact ne se limite pas aux grandes pièces structurelles. Une application moins visible mais tout aussi impactante est le remplacement des fils de cuivre par des fils en nanotubes de carbone. Un avion de ligne contient des kilomètres de câblage électrique. Le cuivre est lourd : un véhicule terrestre en utilise déjà 25 kg en moyenne. Le remplacement de ce cuivre par des fils à base de NTC, bien plus légers pour une conductivité équivalente, permet des gains de poids substantiels qui contribuent directement à l’efficacité énergétique de l’aéronef.

En fin de compte, l’utilisation des nanomatériaux dans l’aéronautique n’est pas seulement une question de performance, mais une contribution directe et mesurable à la durabilité du transport aérien, transformant l’innovation matérielle en un levier écologique puissant.