Contrairement à l’idée reçue, la performance des matériaux nanostructurés ne vient pas d’une simple augmentation de la résistance, mais de la maîtrise d’un équilibre complexe entre des propriétés mécaniques souvent antagonistes.

- La réduction de la taille des grains augmente la dureté jusqu’à un seuil critique où le phénomène peut s’inverser, révélant la complexité de l’échelle nanométrique.

- Le véritable gain de performance réside dans le contrôle de l’architecture (interphase, dispersion) pour obtenir un profil de propriétés sur-mesure (ex: résistance sans fragilité).

Recommandation : Pour l’ingénieur, la sélection ne doit pas se baser sur la « résistance pure », mais sur l’adéquation de l’architecture nanostructurée globale aux contraintes spécifiques de l’application (fatigue, ductilité, usinabilité).

La quête incessante de performance dans les secteurs de pointe comme l’aérospatiale ou le médical pousse les ingénieurs à repousser constamment les limites des matériaux. Dans cette course, les alliages traditionnels, bien qu’optimisés depuis des décennies, atteignent des plafonds de performance. L’attention se tourne alors massivement vers les matériaux nanostructurés, souvent présentés comme une solution miracle, capable d’offrir une résistance et une légèreté inégalées. Cette vision, bien que séduisante, est une simplification excessive. Elle occulte la complexité et les défis inhérents à cette échelle.

L’idée commune est que réduire la taille des composants d’un matériau à l’échelle du nanomètre suffit à en décupler les propriétés. Pourtant, la réalité du génie des matériaux est plus nuancée. La véritable révolution des nanomatériaux ne réside pas dans une augmentation brute et linéaire de la résistance. Elle se trouve dans la capacité à concevoir une architecture de matière contrôlée, où chaque paramètre est ajusté pour répondre à un cahier des charges précis. C’est une science du compromis et de l’équilibre.

Mais si la clé n’était pas la résistance pure, mais plutôt la maîtrise d’un équilibre précaire entre des propriétés mécaniques antagonistes comme la dureté et la ductilité, ou la résistance et la tenue en fatigue ? Cet article se propose de dépasser la vision simpliste pour explorer les mécanismes physiques, les défis de fabrication et les compromis techniques qui définissent réellement la supériorité des matériaux nanostructurés. Nous analyserons comment, en maîtrisant ces phénomènes, il devient possible de concevoir des pièces aux performances ciblées, bien au-delà de ce que les alliages conventionnels peuvent offrir.

Cet article plonge au cœur de la science des matériaux pour décrypter les véritables sources de performance des nanostructures. Nous explorerons ensemble les mécanismes fondamentaux, les défis de fabrication, les applications concrètes et les stratégies pour exploiter pleinement leur potentiel.

Sommaire : La performance décryptée des architectures nanostructurées

- Pourquoi réduire la taille des grains renforce-t-il l’acier de manière exponentielle ?

- Comment fritter des céramiques nano sans croissance de grains excessive ?

- Titane nanostructuré ou standard : lequel choisir pour des implants médicaux durables ?

- Le risque de fatigue prématurée que cachent certains métaux nanostructurés ultra-durs

- Problème de fragilité : la solution nanostructurée pour des outils de coupe incassables

- Pourquoi l’ajout de 1% de nanocharges double-t-il la résistance à la rupture ?

- Comment percer et tailler des pièces renforcées sans user vos outils en 10 minutes ?

- Comment l’allègement structurel des aéronefs par les nanos sauve-t-il des millions de tonnes de CO2 ?

Pourquoi réduire la taille des grains renforce-t-il l’acier de manière exponentielle ?

Le principe fondamental derrière le renforcement des métaux par nanostructuration est la loi de Hall-Petch. Cette relation empirique stipule que la limite d’élasticité d’un matériau polycristallin augmente à mesure que la taille moyenne des grains diminue. Concrètement, les joints de grains agissent comme des barrières au mouvement des dislocations, ces défauts linéaires dont le déplacement est à l’origine de la déformation plastique. Plus les grains sont petits, plus les joints de grains sont nombreux, et plus le chemin des dislocations est entravé, ce qui augmente la contrainte nécessaire pour déformer le matériau.

Cependant, cette loi n’est pas infinie. L’approche de l’échelle nanométrique révèle des comportements contre-intuitifs. La recherche montre que le renforcement s’estompe puis s’inverse lorsque la taille des grains devient extrêmement faible. En effet, en dessous d’une taille de grain critique d’environ 15 nm, on observe le phénomène de « Hall-Petch inverse ». À cette échelle, d’autres mécanismes de déformation, comme le glissement aux joints de grains, deviennent prédominants et conduisent à un ramollissement du matériau.

Cette inversion est un parfait exemple de l’un des principes clés des nanomatériaux : les lois de la mécanique des milieux continus trouvent leurs limites et doivent être complétées par des modèles prenant en compte les effets de surface et les mécanismes de déformation spécifiques à la nano-échelle. La maîtrise de la performance ne consiste donc pas à réduire la taille des grains à l’infini, mais à trouver la taille optimale qui maximise la résistance sans basculer dans le régime de ramollissement. C’est une ingénierie de précision où quelques nanomètres peuvent radicalement changer le comportement d’une pièce.

Comment fritter des céramiques nano sans croissance de grains excessive ?

La fabrication de pièces massives à partir de poudres nanométriques représente un défi technologique majeur, en particulier pour les céramiques. Le procédé de frittage conventionnel, qui implique de longues expositions à haute température, provoque inévitablement un phénomène de croissance granulaire. Les petits grains fusionnent pour en former de plus gros, anéantissant ainsi les bénéfices de la nanostructure initiale. La clé est donc de densifier la poudre rapidement, avant que les grains n’aient le temps de grossir.

C’est ici qu’intervient le frittage flash (Spark Plasma Sintering – SPS). Cette technologie de rupture utilise des impulsions de courant électrique de haute intensité pour chauffer directement la poudre et le moule en graphite. Ce chauffage interne et rapide est le principal atout du procédé, comme le montre le schéma ci-dessous.

Cette méthode permet d’atteindre des vitesses de montée en température extrêmes (jusqu’à 1000°C/min) tout en appliquant une pression uniaxiale. Résultat : le frittage flash permet une densification 10 à 100 fois plus rapide que les techniques traditionnelles. Ce cycle thermique très court est crucial : il « fige » la microstructure nanométrique dans la pièce finale, préservant ainsi ses propriétés mécaniques exceptionnelles. Des entreprises comme la start-up Norimat, issue du CIRIMAT, exploitent déjà ce procédé pour produire des céramiques sur-mesure pour des secteurs exigeants comme la défense ou le biomédical, où la combinaison de résistance et de légèreté est primordiale.

Titane nanostructuré ou standard : lequel choisir pour des implants médicaux durables ?

Le choix des matériaux pour les implants orthopédiques, comme les prothèses de hanche ou les implants dentaires, est un exercice d’équilibre complexe. Le titane et ses alliages sont largement utilisés pour leur excellente biocompatibilité et leur résistance à la corrosion. Cependant, le titane standard présente un inconvénient majeur : son module d’élasticité (environ 110 GPa) est bien plus élevé que celui de l’os humain (10-20 GPa). Cette différence de rigidité peut entraîner un phénomène de « stress shielding » : l’implant, trop rigide, supporte l’essentiel des contraintes mécaniques, « protégeant » l’os environnant qui, moins sollicité, a tendance à se résorber, pouvant mener à un descellement de la prothèse à long terme.

C’est là que le titane nanostructuré offre un avantage décisif. En contrôlant la taille des grains et la microstructure, il devient possible de moduler ses propriétés mécaniques. On peut ainsi concevoir un implant avec un module d’élasticité plus faible (50-90 GPa), plus proche de celui de l’os, tout en augmentant sa résistance mécanique et sa dureté de surface. Cette dernière favorise également une meilleure ostéo-intégration, l’os venant « s’ancrer » plus efficacement sur la surface de l’implant. Si les volumes de production restent modestes par rapport à l’ensemble des nanomatériaux, dont la production était déjà de 500 000 tonnes importées et distribuées en France en 2012, les applications à haute valeur ajoutée comme le médical tirent le domaine vers le haut.

Le tableau suivant résume les différences clés pour une application d’implant :

| Propriété | Titane Standard | Titane Nanostructuré |

|---|---|---|

| Module d’élasticité | 110 GPa | Ajustable (50-90 GPa) |

| Résistance mécanique | Élevée | Très élevée |

| Ostéo-intégration | Bonne | Excellente (surface biomimétique) |

| Risque de stress shielding | Modéré | Réduit (module ajustable) |

| Stabilité long terme | Prouvée (20+ ans) | En cours d’évaluation |

Le choix n’est donc pas binaire. Pour des applications où la longévité et la réduction du risque de révision chirurgicale sont critiques, le titane nanostructuré présente des avantages théoriques indéniables, même si sa validation clinique à très long terme est encore en cours d’évaluation par rapport aux décennies de recul sur le titane standard.

Le risque de fatigue prématurée que cachent certains métaux nanostructurés ultra-durs

L’un des mythes les plus tenaces concernant les matériaux nanostructurés est que l’augmentation de la dureté et de la résistance à la traction se traduit automatiquement par une meilleure performance globale. C’est une erreur d’ingénierie potentiellement dangereuse. En réalité, il existe un compromis fondamental entre la résistance et la ductilité. La ductilité, soit la capacité d’un matériau à se déformer plastiquement avant de rompre, est une propriété cruciale pour la sécurité des structures. Elle permet d’absorber l’énergie et de prévenir les ruptures brutales et catastrophiques.

Or, de nombreux métaux à grains ultra-fins (UFG) ou nanostructurés, tout en affichant des résistances spectaculaires, souffrent d’une très faible ductilité. Leur structure bloque si efficacement le mouvement des dislocations qu’elle ne leur laisse aucune marge de déformation avant la rupture. Ils deviennent cassants, un peu comme une céramique. Cette faible ductilité a des conséquences directes sur la résistance à la fatigue, c’est-à-dire la capacité du matériau à supporter des cycles de chargement répétés. Un matériau peu ductile est plus susceptible de voir des fissures s’initier et se propager rapidement, menant à une rupture prématurée bien en deçà de sa limite de résistance théorique.

Ce phénomène est clairement énoncé par des spécialistes en métallurgie. Comme le souligne une équipe de recherche analysant les mécanismes d’écrouissage :

Les matériaux UFG dans la gamme de taille de grain de 0.5-1 µm affichent une bonne combinaison de résistance et de ductilité, contrairement aux métaux UFG et nanostructurés de plus petite taille, qui présentent généralement une résistance élevée mais une faible ductilité.

– Équipe de recherche en métallurgie, ResearchGate – Étude sur les mécanismes d’écrouissage

La relation de Hall-Petch elle-même, qui décrit la limite d’élasticité, montre que le comportement change drastiquement lorsque le ratio épaisseur/taille de grain passe un certain seuil. Le vrai défi pour l’ingénieur est donc de concevoir des architectures nanométriques qui ne se contentent pas d’être dures, mais qui préservent une ductilité suffisante pour garantir la fiabilité et la sécurité, en créant par exemple des structures multimodales avec des grains de tailles différentes.

Problème de fragilité : la solution nanostructurée pour des outils de coupe incassables

La fragilité est l’ennemi juré des matériaux destinés à des applications de contact et d’impact, comme les outils de coupe, les matrices ou les pièces d’usure. Les céramiques traditionnelles, comme le carbure de tungstène, sont extrêmement dures mais aussi très fragiles. Un choc ou une contrainte thermique peut provoquer leur rupture instantanée. Pour surmonter ce problème, les ingénieurs se tournent vers les nanocomposites, des matériaux où une matrice (céramique ou métallique) est renforcée par une seconde phase nanométrique dispersée.

L’objectif est de combiner le meilleur des deux mondes : la dureté de la matrice céramique avec la ténacité apportée par les nano-renforts. Ces derniers jouent un rôle crucial en agissant comme des obstacles à la propagation des fissures. Lorsqu’une microfissure se forme, sa progression est déviée, bloquée ou « pontée » par les nanoparticules, ce qui demande beaucoup plus d’énergie pour la faire avancer et, in fine, pour rompre la pièce. Le choix des renforts est stratégique : des dispersoïdes métalliques peuvent apporter de la ductilité locale, tandis que des nanotubes de carbone (NTC) peuvent offrir une résistance et une rigidité phénoménales.

Étude de cas : Nanocomposites pour conditions tribologiques extrêmes

Une étude menée avec le soutien de l’ANR s’est penchée sur le développement de nanocomposites céramique-métal (Fe/Cr-Al2O3) incluant des nanotubes de carbone. L’objectif était de créer des matériaux pour des pièces soumises à des frottements intenses (fretting). En utilisant le frittage flash (SPS) pour élaborer ces matériaux complexes, les chercheurs ont pu optimiser la dispersion des renforts et obtenir une microstructure fine, améliorant significativement la fiabilité et la durée de vie des composants dans des conditions extrêmes, là où les matériaux conventionnels échouent par usure ou rupture fragile.

La fabrication de ces matériaux avancés nécessite des procédés de pointe comme le SPS, capable d’atteindre des températures et des vitesses de chauffe extrêmes pour consolider ces mélanges hétérogènes sans dégrader les nano-renforts. C’est en maîtrisant cette synergie entre la composition (matrice + renforts) et le procédé de fabrication qu’il devient possible de concevoir des outils de coupe ou des pièces d’usure qui ne sont plus seulement durs, mais aussi remarquablement tenaces.

Pourquoi l’ajout de 1% de nanocharges double-t-il la résistance à la rupture ?

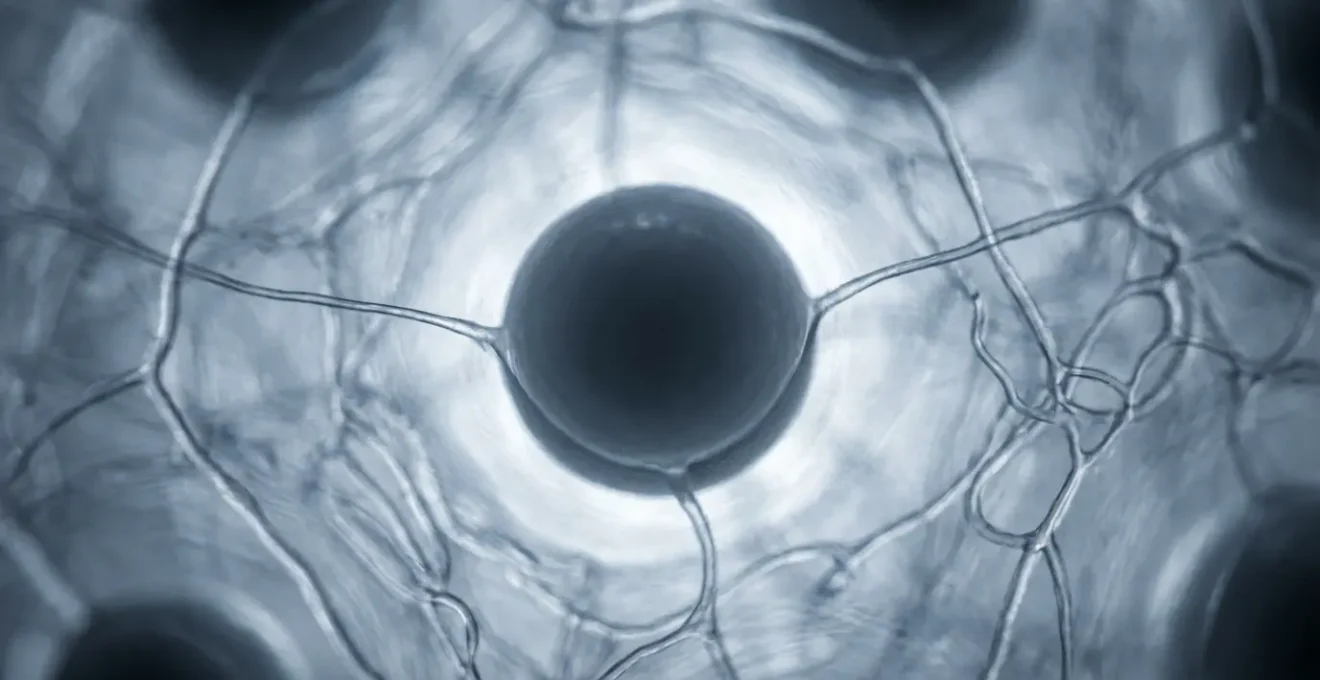

L’idée que l’ajout d’une infime quantité de matière (parfois moins de 1% en masse) puisse doubler la performance d’un polymère ou d’un métal peut sembler magique, mais elle repose sur un phénomène physique bien précis : l’ingénierie de l’interphase. Dans un nanocomposite, la performance n’est pas seulement la somme des propriétés de la matrice et des nano-renforts. Elle est gouvernée par la qualité de la liaison à leur interface.

Contrairement à une simple interface (une surface de contact 2D), l’interphase est une région en volume autour de chaque nanoparticule. En raison de la surface spécifique extraordinairement élevée des nano-objets, le volume total de cette interphase peut devenir considérable, même avec un faible pourcentage de charges. C’est dans cette zone que se joue le transfert de charge mécanique entre la matrice et le renfort. Une interphase forte et bien conçue assure que les contraintes appliquées à la matrice sont efficacement transférées aux nano-renforts, qui sont bien plus résistants. Cela permet de dissiper l’énergie et de stopper la propagation des microfissures.

L’image suivante illustre cette zone de contact cruciale, où les propriétés locales du matériau sont modifiées par la présence de la nanoparticule.

Le secret réside donc dans le contrôle chimique et physique de cette interphase. Il s’agit de fonctionnaliser la surface des nanoparticules pour garantir une adhésion parfaite avec la matrice, tout en assurant une dispersion homogène des charges pour éviter la formation d’agrégats, qui agiraient comme des défauts et affaibliraient le matériau. La croissance exponentielle des applications, avec une croissance exponentielle avec 1 827 produits contenant des nanomatériaux référencés en 2016 contre une cinquantaine dix ans plus tôt, témoigne de la maturité croissante de cette approche dans des secteurs variés, des raquettes de tennis aux pièces d’avions.

Comment percer et tailler des pièces renforcées sans user vos outils en 10 minutes ?

La fabrication d’une pièce en nanomatériau ultra-performant n’est que la moitié du chemin. Une fois la pièce brute obtenue, par exemple par frittage SPS sous une pression pouvant atteindre 200 mégapascals, un nouveau défi de taille se présente : l’usinage. Comment mettre en forme, percer, ou rectifier des matériaux conçus précisément pour être extrêmement durs et résistants à l’usure ? Les méthodes d’usinage conventionnelles, basées sur le contact mécanique avec des outils en acier ou en carbure, se révèlent souvent inefficaces, coûteuses et lentes. L’outil s’use plus vite que la pièce qu’il est censé travailler.

L’ingénieur doit donc se tourner vers des procédés d’usinage non conventionnels qui contournent le problème de la dureté brute en utilisant d’autres principes physiques. Ces techniques permettent une ablation de matière précise sans contact mécanique direct, ou en modifiant localement les propriétés du matériau pour le rendre plus « coopératif ». Le choix de la méthode dépendra du matériau, de la géométrie souhaitée et des tolérances requises.

Pour les concepteurs et ingénieurs confrontés à ce défi, il est crucial de connaître l’éventail des solutions disponibles pour ne pas se retrouver dans une impasse technique après avoir développé un matériau d’exception. L’usinabilité doit être considérée dès la phase de conception du matériau.

Plan d’action : 5 méthodes pour usiner les nanomatériaux

- Électro-érosion (EDM) : Utiliser des décharges électriques contrôlées pour vaporiser localement la matière. Idéal pour les matériaux conducteurs, il permet de réaliser des formes complexes sans effort mécanique.

- Usinage laser : Employer un faisceau laser de haute énergie pour fondre et éjecter la matière point par point. Offre une grande précision mais peut induire une zone affectée thermiquement (ZAT).

- Jet d’eau abrasif : Projeter un mélange d’eau et de particules abrasives à très haute pression. C’est un procédé à froid qui n’altère pas thermiquement la pièce, adapté à presque tous les matériaux.

- Usinage assisté par laser : Préchauffer localement et instantanément la zone juste devant l’outil de coupe conventionnel. Cet « amollissement » local facilite l’enlèvement de matière par l’outil.

- Usinage cryogénique : Refroidir intensément l’outil et/ou la pièce (avec de l’azote liquide). Cela modifie les propriétés de coupe, peut augmenter la durée de vie de l’outil et améliorer l’état de surface.

À retenir

- La performance d’un nanomatériau vient moins de sa composition chimique que de son architecture contrôlée à l’échelle nanométrique (taille et distribution des grains).

- La supériorité mécanique est toujours un compromis : l’augmentation de la dureté se fait souvent au détriment de la ductilité et de la tenue en fatigue, un équilibre crucial à maîtriser.

- La mise en œuvre est aussi critique que la conception : des procédés comme le frittage flash (SPS) sont essentiels pour fabriquer les pièces, et des techniques d’usinage non-conventionnelles pour les finaliser.

Comment l’allègement structurel des aéronefs par les nanos sauve-t-il des millions de tonnes de CO2 ?

L’impact des matériaux nanostructurés ne se mesure pas seulement en gigapascals ou en nanomètres, mais aussi en tonnes de CO2 évitées. Dans l’industrie aérospatiale, chaque kilogramme économisé sur la masse d’un aéronef se traduit par des économies de carburant substantielles sur toute la durée de vie de l’appareil. L’allègement des structures est donc un levier majeur pour réduire l’empreinte environnementale du transport aérien. Les composites à matrice polymère renforcée de fibres de carbone ont déjà initié cette révolution, mais les nanocomposites et les céramiques nanostructurées promettent de franchir une nouvelle étape.

En dispersant des nano-renforts (comme des nanotubes de carbone ou des nanoplaquettes de graphène) dans les résines polymères, on peut augmenter significativement leur rigidité et leur résistance, permettant de concevoir des pièces plus fines et plus légères pour une même performance mécanique. Mais le potentiel le plus spectaculaire se situe dans les zones chaudes des moteurs ou sur les bords d’attaque des véhicules hypersoniques, où les alliages métalliques atteignent leurs limites thermiques. Les composites à matrice céramique (CMC) et les céramiques nanostructurées ultra-réfractaires (UHTC) offrent ici des solutions de rupture.

Étude de cas : Céramiques nanostructurées pour le spatial

Des recherches sur des céramiques ultra-réfractaires nanostructurées, élaborées par frittage flash, ont permis de développer des matériaux pour des applications spatiales extrêmes. Une composition prometteuse pour le spatial présente aucune perte de masse mesurée jusqu’à 2600 K. Cette stabilité thermique exceptionnelle, combinée à une faible densité, ouvre la voie à la conception de composants pour les systèmes de protection thermique des véhicules de rentrée atmosphérique ou pour des pièces de moteurs fonctionnant à des températures extrêmes, avec à la clé des gains d’efficacité et de masse considérables.

En remplaçant des superalliages denses par ces céramiques légères et résistantes à la chaleur, il est possible de concevoir des moteurs qui fonctionnent plus chaud, donc avec un meilleur rendement, tout en étant plus légers. Cet effet combiné (meilleur rendement moteur et allègement de la structure) est la clé pour réduire drastiquement la consommation de carburant et, par conséquent, les émissions de CO2 à l’échelle de la flotte mondiale.

En définitive, l’exploitation des matériaux nanostructurés dépasse la simple recherche d’une résistance supérieure. C’est une discipline d’ingénierie holistique qui requiert une compréhension profonde des phénomènes physiques à la nano-échelle, une maîtrise des procédés de fabrication et d’usinage, et une vision claire des compromis à opérer pour chaque application. Pour appliquer ces principes, la première étape pour tout concepteur est une analyse rigoureuse des contraintes de son cahier des charges afin de définir l’architecture de matériau qui offrira non pas la plus grande résistance brute, mais la combinaison de propriétés la plus pertinente.